ISO13849-1カテゴリーとWellTried十分吟味された部品とカテゴリーを構成するSRP/CSのアーキテクチャーについて

あらすじ

こんにちは!

今日はISO13849-1 カテゴリーとWellTried 十分吟味された部品について説明します。

機械の安全性を確保するためには、制御システムの設計や評価が重要な要素です。制御システムは、安全関連部と非安全関連部から構成されますが、ここでは特に安全関連部に注目します。

安全関連部とは、危険状態から人や物を保護するために必要な安全機能を実現する部分です。例えば、非常停止ボタンやドアインターロックなどがあります。安全関連部は入力機器(I)、論理演算機器(L)、出力機器(O)から成り立ちます。

ISO13849-1とは、安全関連部の設計や評価に用いられる国際規格です。この規格では、安全関連部の性能をパフォーマンスレベル(PL) という指標で表します。PL はa からe まで5 段階あり、a が最も低くe が最も高い性能を示します。

PL を決める要素として、カテゴリー(Category)、MTTFd(平均故障間隔)、DCavg(平均診断範囲)、CCF(共通原因故障)があります。ここではカテゴリーとWellTried 十分吟味された部品について説明します。

PL は制御システムによる機械のリスク低減を達成する安全機能(故障がリスクの増加に直ちにつながるような機械の機能)の指標です。PL を決定する要素として、以下の4 つがあります。

- カテゴリー:SRP/CS の回路構成や故障対策

- MTTFd:SRP/CS に使用される部品やデバイス の平均危険側故障時間

- DC:SRP/CS が危険側故障 を自己診断できる範囲

- CCF:SRP/CS が共通原因故障 から保護されている程度

カテゴリーとは、主に安全関連部の基本的な構造(アーキテクチャ)を表す概念です。カテゴリーによって求められる要件や達成可能なPL が異なります。ISO13849-1 ではB から4 まで5 種類のカテゴリーが定義されています。

では、「十分に吟味された部品」とは何でしょうか?

「十分に吟味された部品」とは 、次のいずれかです。例えば、複雑な電子部品で構成されたもの (例えば一般PLC) は実績があるとみなせません

- 過去類似の用途において幅広く使用されて実績のあるもの

- 安全性関連用途で使用する場合適合し信頼性が検証されているもの

2027年に機械指令は機械規則 EU 2023/1230 に変わります。当該規則では、安全部品の定義も少し変わりましたので紹介します。

目次

カテゴリーの概要とDCavg, MTTFd の関係

パフォーマンスレベル PL を構成している要素

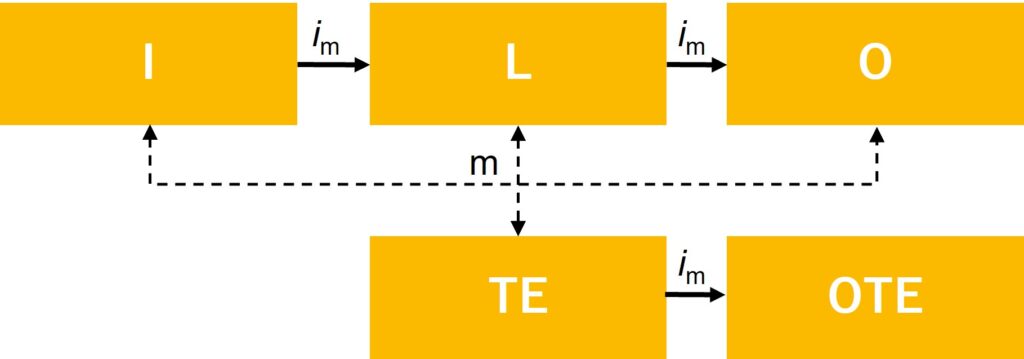

リスクアセスメントから求めた、または、C 規格が定める要求パフォーマンスレベルPLr と パフォーマンスレベルPL の関係は正常な状態で PL≧PLr が成立します。では、どうやってパフォーマンスレベルPL が成り立っているかを紐解くと、パフォーマンスレベルPL は次の4つの要素から成り立っています。

パフォーマンスレベル PL は次の4つの要素から成り立ちます

パフォーマンスレベルPL の4つの構成要素

- MTTFd (平均危険側故障時間)

- Cat (カテゴリー)

- DCavg (平均自己診断率)

- CCF (共通故障原因)

MTTFd (平均危険側故障時間) については下記記事をご覧ください。

CCF (共通故障原因) については下記記事をご覧ください。

ISO12100.com

ISO13849-1:2023付属書F共通故障原因CCF(Common Cause Failure)を解説と過電圧(overvoltage)の解説

みなさん、こんにちは!最近、ISO 13849-1 のCCF(共通故障原因) について、たくさんの質問や問い合わせが寄せられています。PL(パフォーマンスレベル)を求めるために、カ…

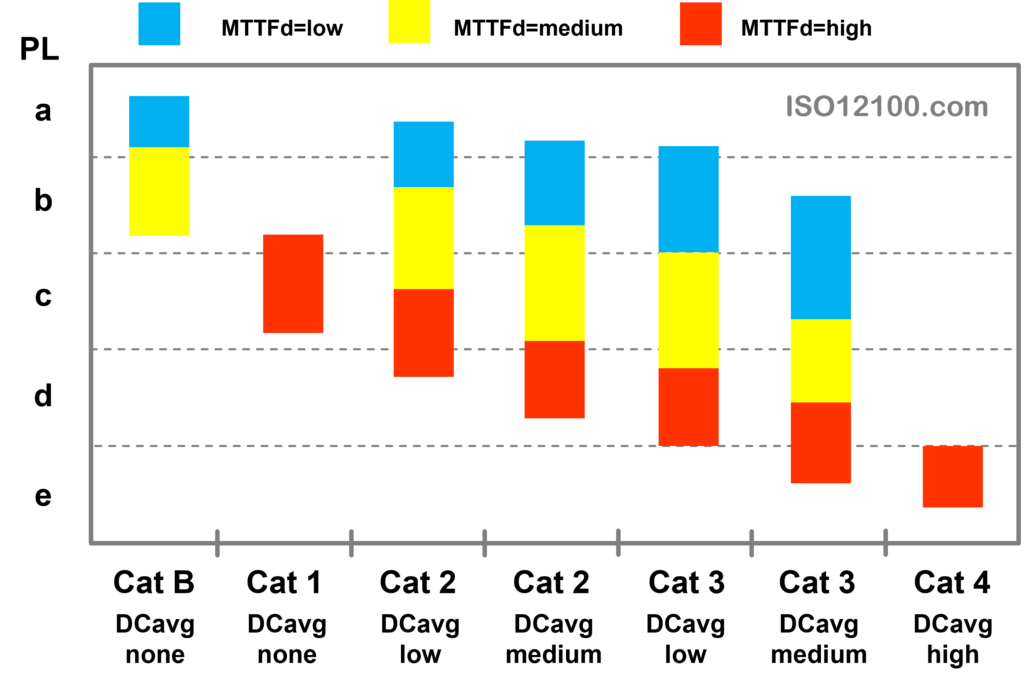

PL とカテゴリー, DCavg, MTTFd の関係のグラフ

これらの関係を示すと下記グラフとして表すことができます。しかし、このグラフは目安であってパフォーマンスレベルPL を正確に導くことはできないので注意してください。

このグラフを展開すると下記の関係が成り立ちます。

スクロールできます

| カテゴリー Cat | Cat B | Cat 1 | Cat 2 | Cat 2 | Cat 3 | Cat 3 | Cat 4 |

|---|---|---|---|---|---|---|---|

| DCavg | なし | なし | 低 | 低 | 低 | 中 | 高 |

| MTTFd 低 | a | 該当なし | a | b | b | c | 該当なし |

| MTTFd 中 | b | 該当なし | b | c | c | d | 該当なし |

| MTTFd 高 | 該当なし | c | c | d | d | d | e |

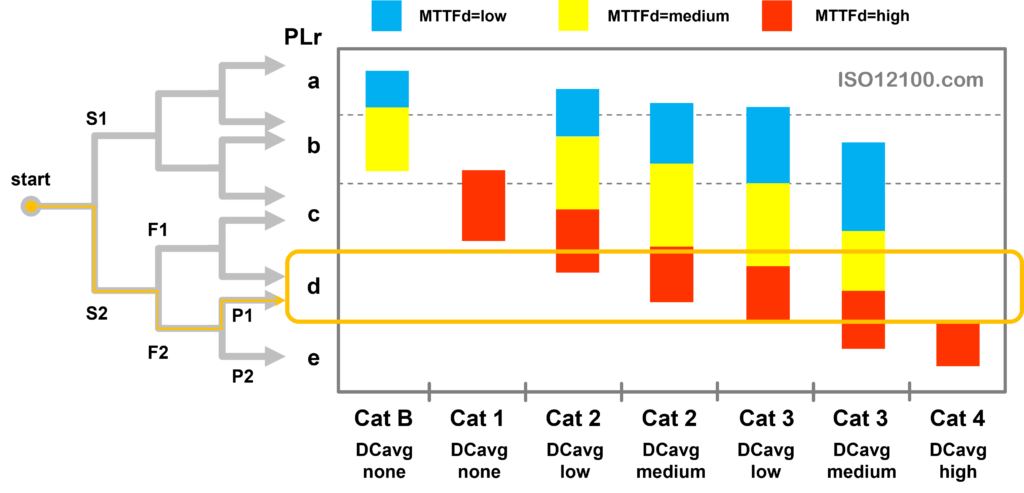

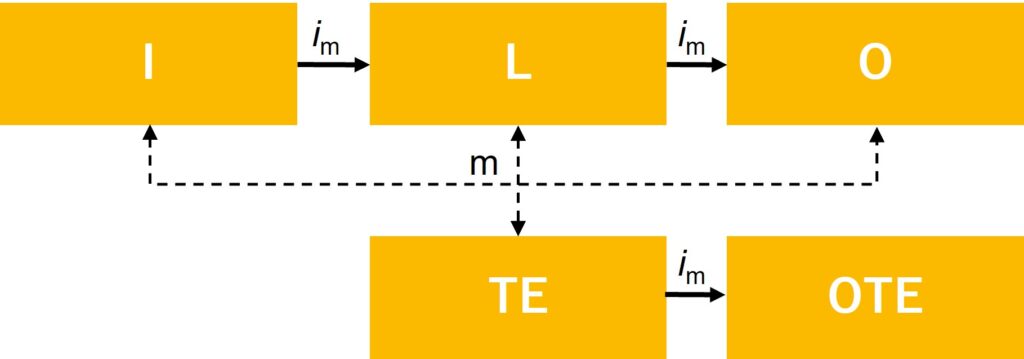

PL≧PLr を達成する複数の手段

PL とカテゴリー, MTTFd, DCavg の関係を表したグラフから PL≧PLr を達成する方法は複数あります。仮にある機械にリスクアセスメントで求めたリスクの見積もりをPLr=d (S2/F2/P1) とした場合、PL≧PLr を達成する方法は下記の図より全部で4 通りあることがわかります。

スクロールできます

| カテゴリー Cat | Cat B | Cat 1 | Cat 2 | Cat 2 | Cat 3 | Cat 3 | Cat 4 |

|---|---|---|---|---|---|---|---|

| DCavg | なし | なし | 低 | 低 | 低 | 中 | 高 |

| MTTFd 低 | a | 該当なし | a | b | b | c | 該当なし |

| MTTFd 中 | b | 該当なし | b | c | c | d | 該当なし |

| MTTFd 高 | 該当なし | c | c | d | d | d | e |

カテゴリー2

DCavg 低

MTTFd 高

カテゴリー3

DCavg 低

MTTFd 高

カテゴリー3

DCavg 中

MTTFd 中

カテゴリー3

DCavg 中

MTTFd 高

ジュンイチロウ

ジュンイチロウじゃあ、自分にとって都合がいいカテゴリーを選択したらいいってこと??

PL≧PLr を達成するためには複数の達成可能なカテゴリーが存在します。安全回路設計者は自分にとって都合の良いアーキテクチャーが選択できます。選択されたアーキテクチャーは達成されるPL に大きな影響を与えます。

しかし、SRP/CS のカテゴリーがC 規格の要求、または、会社独自のリスクの見積もりの要求最初から決められている場合があります。安全回路設計者は最初にカテゴリーとPLr の要求をよく調べることが大切です。

リンク

カテゴリーとアーキテクチャー

カテゴリーとは

ISO 13849-1 においてカテゴリーとよばれるPL 値を決定する基本的なパラメーターがあります。カテゴリーは以下のSRP/CS の信頼性に基づいて達成されます。

- カテゴリー (category)

-

制御システムの安全関連部品を故障に対する耐性と故障状態でのその後の挙動に関して分類し、部品の構造的配置、故障検出や信頼性によって実現するもの

カテゴリーの信頼性の要素は、故障に対する耐性、故障が起きた後のSRP/CS の動作、SRP/CS の構造と故障の検出の能力によって成り立ちます。

SRP/CS (制御システムの安全関連部)については下記記事をご覧ください。

ISO12100.com

ISO13849-1リスクアセスメント例からPLrやPFHの求めかたを説明し、ISO 13849-1:2023の違いについて説明しま…

こんにちは! 今日は機械の安全回路設計に関する話題をお届けします。安全回路設計と言えば、ISO 13849-1 という規格がありますよね。この規格は、制御システムの安全関連…

カテゴリーには「B, 1, 2, 3, 4」という5つの「アーキテクチャー」と呼ばれる論理回路があります。

カテゴリー B

基本のカテゴリー 故障の発生は安全機能の喪失につながる

カテゴリー 1

故障に対する耐性の向上は、主に安全部品の選択と適用によって達成される

カテゴリー 2

指定される安全機能が働くことを定期的にチェックすることによって実現する

カテゴリー 3

単一故障が安全機能の喪失を招かないことを確実にすることによって実現できる

合理的に実施可能な場合は常に単一故障を検出できるようにする

カテゴリー 4

単一故障を検出できるようにする

故障の蓄積に対する耐性が規定される

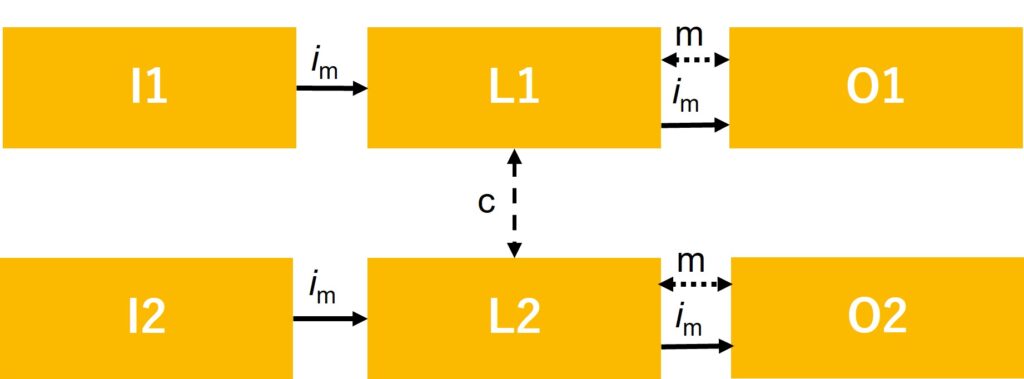

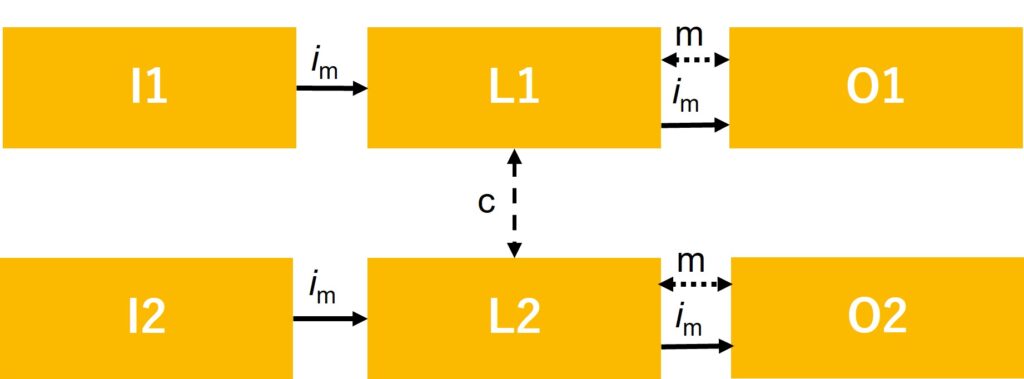

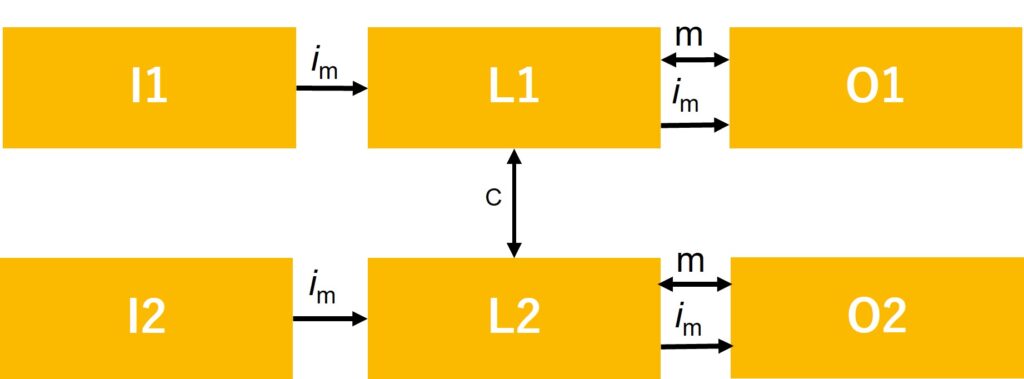

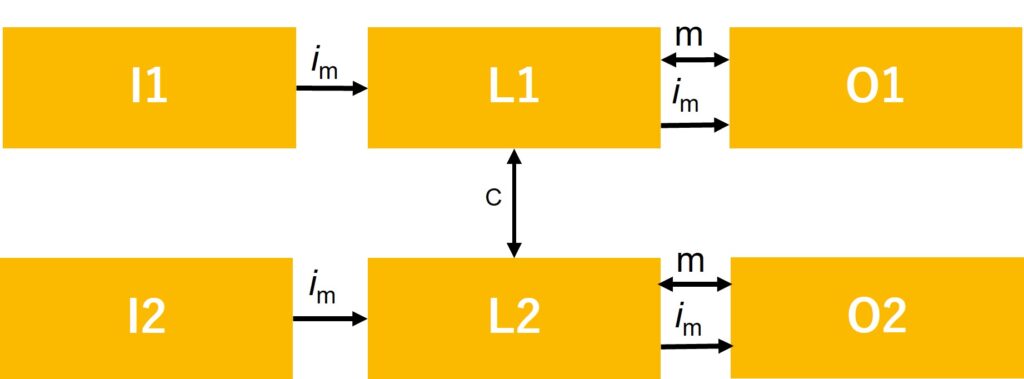

基本アーキテクチャー

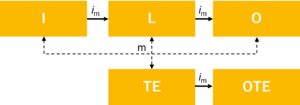

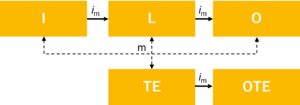

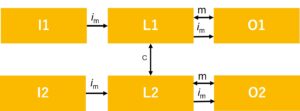

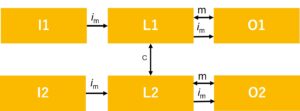

基本のアーキテクチャーは下記のように Input – Logic – Output (I-L-O) から構成されます。

Input

安全入力による種々の安全センサーから情報を取得する

Logic

安全状態を導くための安全機能の実現に求められる処理

Output

安全出力によるアクチュエーターの制御

“well-tried” 「十分吟味された」とは

“well-tried” 「十分吟味された」部品や安全原則の採用の要件はカテゴリー1 以上のアーキテクチャーで必要です。”well-tried” 「十分吟味された」とはISO 13849-2 で定義されています。

- well-tried 十分吟味されたとは

-

1) 同様の用途で幅広く使用し、良い結果が得られている

2) 安全関連の用途に対して適切性及び信頼性を示す原則を利用して製作及び検証されている

設計者はSRP/CS に採用する部品について好き勝手に部品を選択できません。「十分吟味されている」部品は第三者認証機関発行の認証書(CoC) があったり、製造者自身が自己宣言書 (DoC) を用意していることが条件になることが多いです。

機械指令・機械規則 EU 2023/1230 での安全部品と安全機能

機械指令での安全部品

機械指令 Machinery Directive 2006/42/EC 附属書V では安全部品の例示リストを規定しています。これらに該当する安全部品は、機械指令第2条(c) に該当するので、電気的またはソフトウエアが主な部品にもかかわらず機械指令でEC 宣言されCE マークを貼っています。

機械指令 Machinery Directive 2006/42/EC 附属書V 安全部品の例示リスト

- 取り外し可能な機械的伝達装置のためのガード

- 人の存在検知のために設計された防護装置

- 附属書IV の項目9, 10 及び11 に規定される機械類の安全防護に使用されるために設計された動力駆動式のインターロック付き可動ガード

- 安全機能を確保するための論理ユニット

- 機械類における危険な動作の制御を意図した故障検知のための追加的な手段を有するバルブ

- 機械類放出物の抽出システム

- 機械類での工程に係わる可動部分に対して人を防護するために設計されたガードまたは防護装置

- 持ち上げ機械類における積み込みおよび動作制御に関する監視装置

- 座席へ人を保持するための拘束システム

- 非常停止装置

- 危険な静電気帯電の潜在的な強化を防止するための除電システム

- 附属書I の項目1.5.7、3.4.7 及び4.1.2.6 に規定されるエネルギーの制限装置および逃がし装置

- 騒音および振動の放出を低減するためのシステム及び装置

- 転倒防止構造(ROPS)

- 対落下物防護構造 (FOPS)

- 両手操作制御装置

- 異なった床面の間で人を持ち上げたりおよび/または降ろしたりするために設計された機械類の構成部品

また、機械指令では附属書V で規定される「安全部品」について定義しています。

「安全部品」とは、次の部品をいう

- 安全機能の実現に役立つもの

- 単独で市場に出荷されるもの

- その部品の故障や誤動作が人の安全を危険にさらすもの、および

- 機械類が動作するのに必要ではないか、または機械類を動作させるためにその部品に代えて通常の部品を使用できるもの

機械規則 EU 2023/1230 での安全部品

ISO12100.com

機械規則(Machinery Regulation)と機械指令(Machinery Directive)との違い。機械規則発行30ヶ月後で困らな…

こんにちは! 今日はISO/IEC GUIDE 51という国際規格についてお話ししたいと思います。 ISO/IEC GUIDE 51は、製品やシステムの安全性に関する国際的なガイドラインです。こ…

ISO12100.com

.jpg)

.jpg)

.jpg)

機械規則(EU)2023/1230がEU議会で議決されたので新付属書I(高リスクな機械)と新付属書IIIのEHSR(必須健康安…

新しい機械規則((EU)2023/1230)と は過去から現在までの技術的進歩により適応し、COVID-19 のパンデミックによって影響を受けた機械部門に新たな活力を与えることを目的と…

機械規則 EU 2023/1230 では安全部品について定義が増えましたので紹介します。

機械規則 第3条 定義

(3) 「安全部品」とは、本規則の範囲内にある製品の物理的またはデジタル部品(ソフトウェアを含む)であって、安全機能を果たすように設計または意図され、独立して上市されるものであり、その故障または誤動作が人の安全を脅かすが、その製品が機能するためには必要でないもの、またはその製品が機能するためには通常の部品で代用できるものをいう

(4) 「安全機能」とは、リスクを排除するため、またはそれが不可能な場合はリスクを低減するために設計された保護手段を果たす役割を果たす機能を意味し、それが故障した場合、そのリスクが増大する可能性があるもの

旧機械指令で付属書V で例示されていた安全部品のリストは、機械規則 EU 2023/1230 では、付属書 II に移動しました。いわゆるAI (人工知能)に関する定義が増えました。

機械規則 付属書 II

安全部品の例示リスト

- 取り外し可能な機械式変速装置のガード

- 人の存在を検知するために設計された保護装置

- 付属書 I のパートB の 9,10 及び 11 に言及する機械の安全防護として使用するために設計された動力作動式インターロック可動式ガード

- 安全機能を確保するためのロジックユニット

- 機械の危険な動きの制御を目的とした、故障検知のための追加手段を備えたバルブ

- 機械の排ガス抽出システム

- 機械のプロセスに関与する可動部分から人を保護するために設計されたガードおよび保護装置

- 持ち上げ機械類における積み込みおよび動作制御に関する監視装置

- 人を座席に座らせるための拘束システム

- 非常停止装置

- 潜在的に危険な静電気の蓄積を防ぐための放電システム

- 付属書 III の1.5.7 項、3.4.7 項及び4.1.2.6 項で言及されているエネルギーの制限装置および逃がし装置

- 騒音と振動の放出を低減するシステムと装置

- ロールオーバー保護構造 (ROPS)

- 落下物防護構造 (FOPS)

- 両手操作装置

- 異なる着地点間で人を持ち上げたり下ろしたりするために設計された機械の以下の構成部品

(a) 踊り場ドアをロックする装置

(b) 荷重受けユニットが落下したり、みやみにに上方へ移動しないようにするための装置

(c) オーバースピード制限装置

(d) エネルギー蓄積型ショックアブソーバー、非直線式、または復帰動作の減衰付き

(e) エネルギー分散型ショックアブソーバー

(f) 油圧回路のジャッキに取り付けられ、転倒を防止するための安全装置

(g) 電子部品を含む安全スイッチ - 安全機能を確保するソフトウェア

- 安全機能を確保するための機械学習アプローチを用いた、完全または部分的に自己進化する安全コンポーネント

- プラント保護製品を含む、危険物質や物質からオペレーターやその他の人を保護するために機械室内に組み込むことを意図したろ過システム、およびそのようなろ過システム用のフィルター

機械規則 EU 2023/1230 では、いわゆる「人工知能 AI」などを「自己進化する動作やロジックなど」として表現し、直接的な表現で「人工知能 AI」という言葉は使っていません

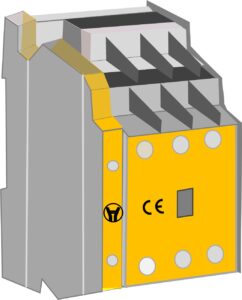

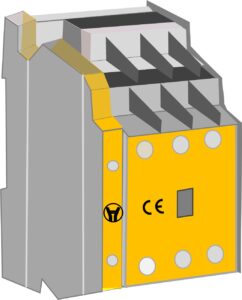

“well-tried” 「十分吟味された」部品の例とそのシンボル

ISO 13849-2:2012 には”well-tried” 「十分吟味された」例が付属書A からD に示されています。SRP/CS に使うことができる電気部品には下記のような規格に基づいて第三者認証機関やメーカーの自己宣言で安全の検証をされ、かつ、規格で決められたシンボルがついています。

直接開路動作機構(強制乖離機構)をもつ開閉装置(接点)

例 トング式インターロッキング機器 非常停止機器

機械的にリンクした接点

例 強制ガイドリレー

機械的にリンクした接点

例 ミラーコンタクト

「機械的にリンクした接点」と「ミラーコンタクト」の違いがよくわかりません・・・・

「機械的にリンクした接点」と「ミラーコンタクト」の違いは、「機械的にリンクした接点」も「ミラーコンタクト」も、N.O. 接点(主接点)が溶着した場合に、N.C. 接点(補助接点)はOFF を維持する構造となっています。

- 機械的にリンクした接点

-

接点間隔は通常動作状態のみならず故障状態が発生したときも0.5mm 以上ある接点のこと

- ミラーコンタクト

-

主接点が溶着しても補助b 接点が接触せず2.5kV に耐える接点。主にメイン回路に使う電磁接触器(マグネットコンタクター)などが該当

IEC 60204-1 との関係

IEC 60204-1 では電気回路に採用できる部品について決められています。安全回路設計者がSRP/CS に使えそうと思っても、実際には使えない場合があるかもしれません。よろしければこちらの記事をご覧ください。

IEC 60204-1 装置の選択

機械の電気装置に用いる電気部品及び電気機器は、次の全てを満足しなければならない

− 意図する用途に適している

− 関連するIEC 規格がある場合は、それらに適合する

− 供給者の使用上の指示に従って用いる

ISO12100.com

IEC60204-1電気安全設計が知っておくべきリスクアセスメントと機械に採用できる電気部品(CDF, Construction…

こんにちは! 今日は、機械の電気装置に関する国際規格であるIEC 60204-1 についてお話しします。この規格は、機械の安全性を確保するために必要な電気的な危険源に対する…

直接開路動作機構(強制乖離機構)を実際にバラバラに分解してみた

IEC 60947-5-1 直接開路動作機構(強制乖離機構)の接点をもつスイッチをバラバラに分解してみました。プランジャーを押せば自らの力の作用で接点を引き剥がすことがわかります。

1.分解する前

IEC 60947-5-1 直接回路動作機構をもつスイッチ全体

2.バラバラに分解した後

スイッチをバラした写真-291x300.png)

スイッチをバラした写真-291x300.png)

3.直接回路動作機構の構造のイメージ

プランジャーを押せば、接点の溶着故障(危険側故障)が起きたとしても、自らの力の作用で接点を引き剥がすことがわかります

の動作イメージ図-300x259.png)

の動作イメージ図-300x259.png)

カテゴリーB

| カテゴリー | 要求事項の要約 |

|---|---|

| B | コンポーネントのみならずSRP/CS や保護装置は予想される影響に耐えるように、関連規格に従って設計、製造、選択、組み立て、組み合わされること 基本安全原則を用いること 最大到達PL: PL=b |

| システムの挙動 | 故障発生時、安全機能の損失を招くことがある |

| 略語 | im = 相互接続手段、 I = Input, L = Logic, O = Output |

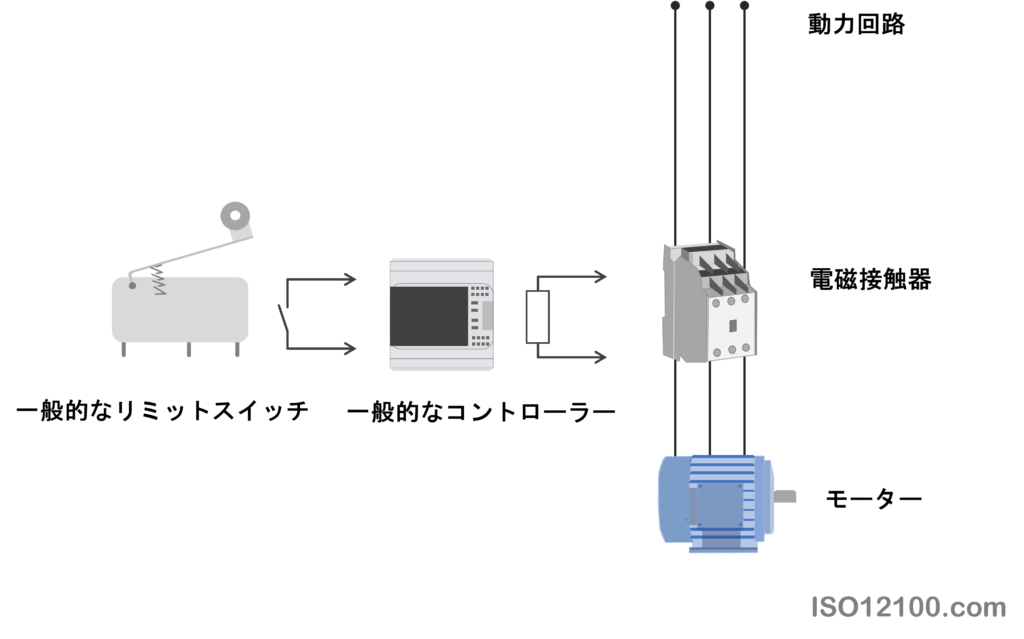

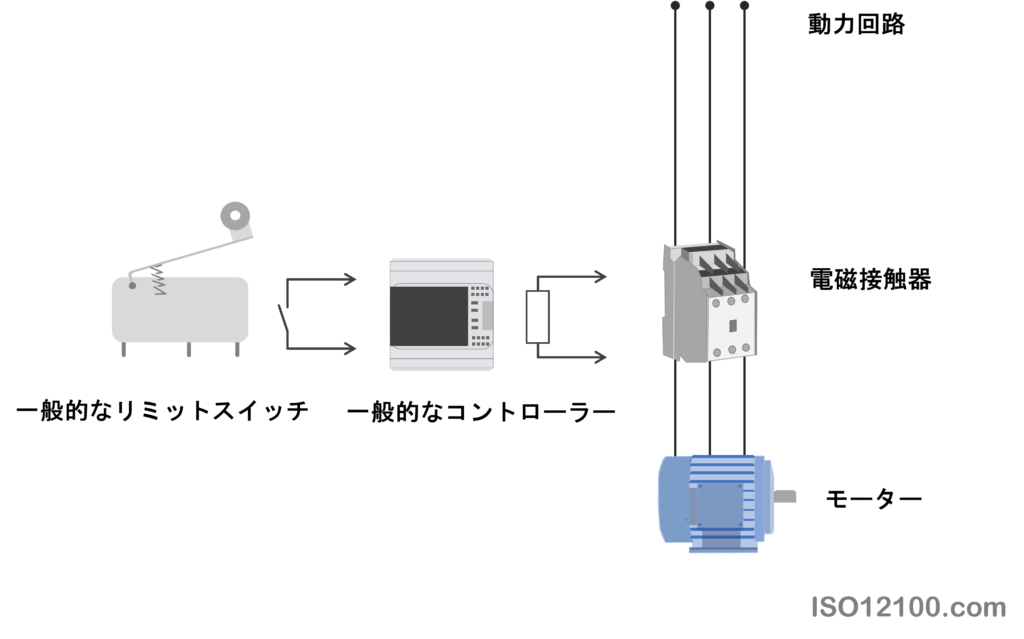

カテゴリーB のイメージ

カテゴリーB のイメージを下記に表します。この回路の特徴はいずれの部品も一般的な部品で “well-tried” 十分吟味した部品ではないこと、かつ、単一回路のアーキテクチャーです。

I: 「一般的なリミットスイッチ」がN.O. 接点が閉じている

L: 「一般的なコントローラー」がリミットスイッチの動作を検知する

O: 「電磁接触器」のコイルに信号をおくり、そのコイルに励磁させ、接点をClose して機械の運転を開始させる

カテゴリー1

| カテゴリー | 要求事項の要約 |

|---|---|

| 1 | カテゴリーB の要求事項が適用されること “well-tried”十分吟味された部品と安全原則を用いること MTTFd ≧ 30 年 最大到達PL: PL=c |

| システムの挙動 | 故障発生時、安全機能の損失を招くことがあるが、発生する確率はカテゴリーBより低い |

| 略語 | im = 相互接続手段、 I = Input, L = Logic, O = Output |

カテゴリー1 のイメージ

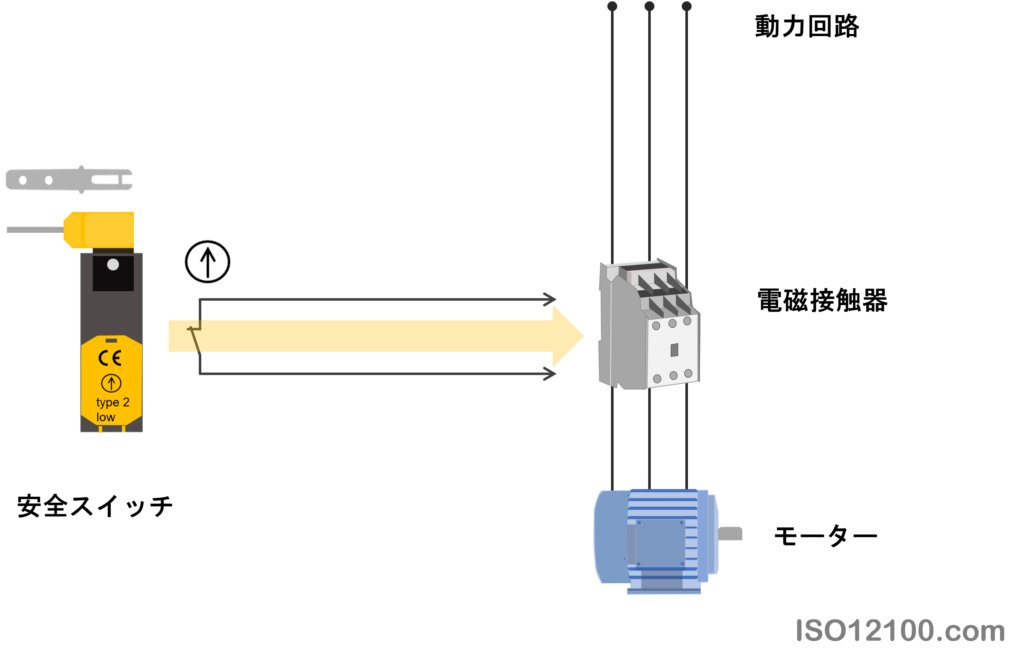

カテゴリー1 のイメージを下記に表します。この回路の特徴は入力I が “well-tried” 十分吟味した部品で、かつ、単一回路のアーキテクチャーです。入力I の安全スイッチは直接回路動作機構を有した構造で、IEC 60947-5-1 に適合しているため”well-tried” 十分吟味した部品です。

I: 「安全スイッチ」のアクチュエーター(トング)が安全スイッチに差し込まれ直接回路動作機構の接点をClose させる

O: 「安全スイッチ」が直接「O: 電磁接触器」のコイルの電源を励磁させ、その主接点をClose して機械の運転を開始させる

なぜ、ロジックL が無いの???

カテゴリーB と1 はロジックL があってもなくてもどっちでもいいです。

カテゴリーB や1 では、入力I と出力O が1 対1 で動作するときは、わざわざ何かを制御することがないのでロジックL を省略できます。

カテゴリー2

| カテゴリー | 要求事項の要約 |

|---|---|

| 2 | カテゴリーB の要求事項と”well-tried” 安全原則の使用が適用されること 安全機能は機械の制御システムによって適切な間隔でチェックされること 最大到達PL: PL=d CCF ≧ 65 |

| システムの挙動 | チェック間の故障の発生が安全機能の損失を招くことがある 安全機能の損失はチェックによって検出される |

| 略語 | im = 相互接続手段, m = モニタリング, I = Input, L = Logic, O = Output TE = テスト装置, OTE = テスト装置の出力 |

テスト頻度

カテゴリー2 のアーキテクチャーではテスト頻度と呼ばれる定期的な安全機能のチェックが必要です。安全機能が必要になるテスト頻度は2通りあります。設計者はテスト頻度について下記のどちらでも採用できます。

テスト頻度

テスト頻度 ≦ 1/100

テスト頻度 ≦ 1/25 (Annex K に示されるPFH 値を1.1 倍にする)

安全コントローラーを使わない場合などは、機械をわざわざ非常停止状態にするような100 回毎に1 回に安全機能のチェックが必要です。

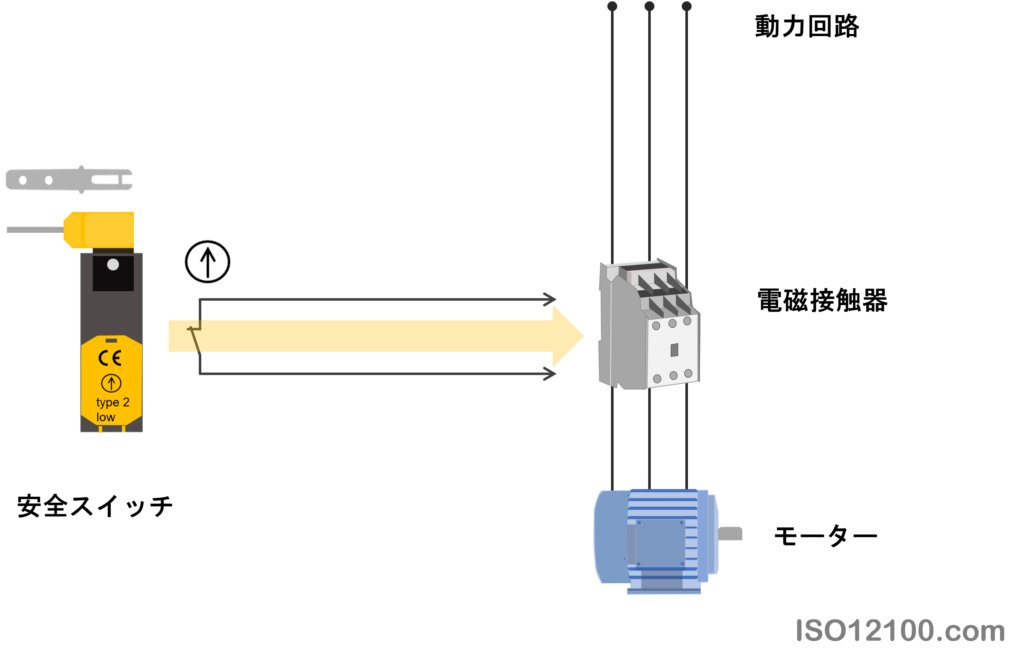

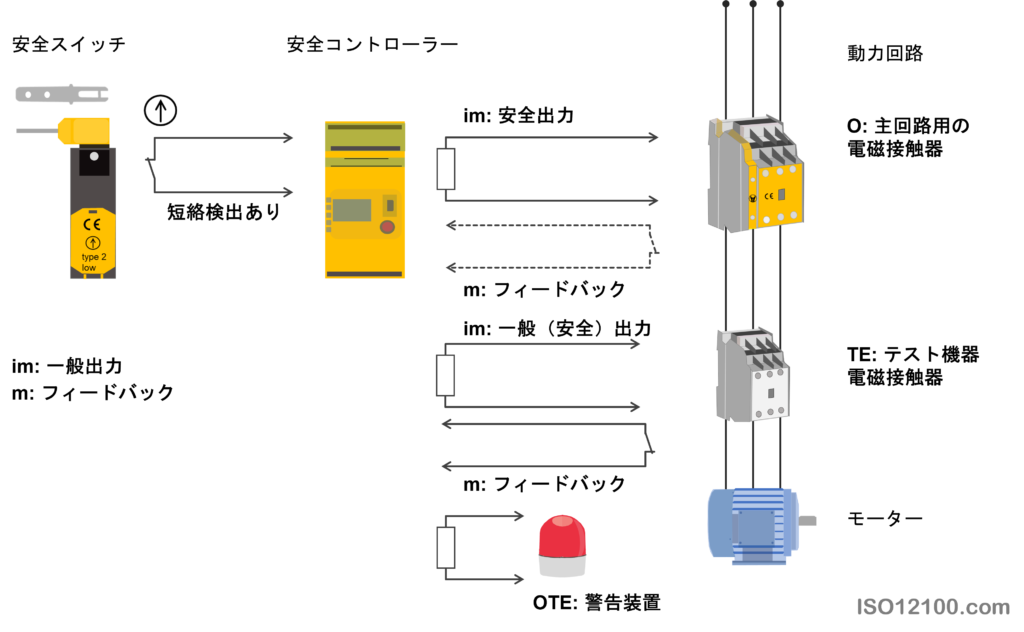

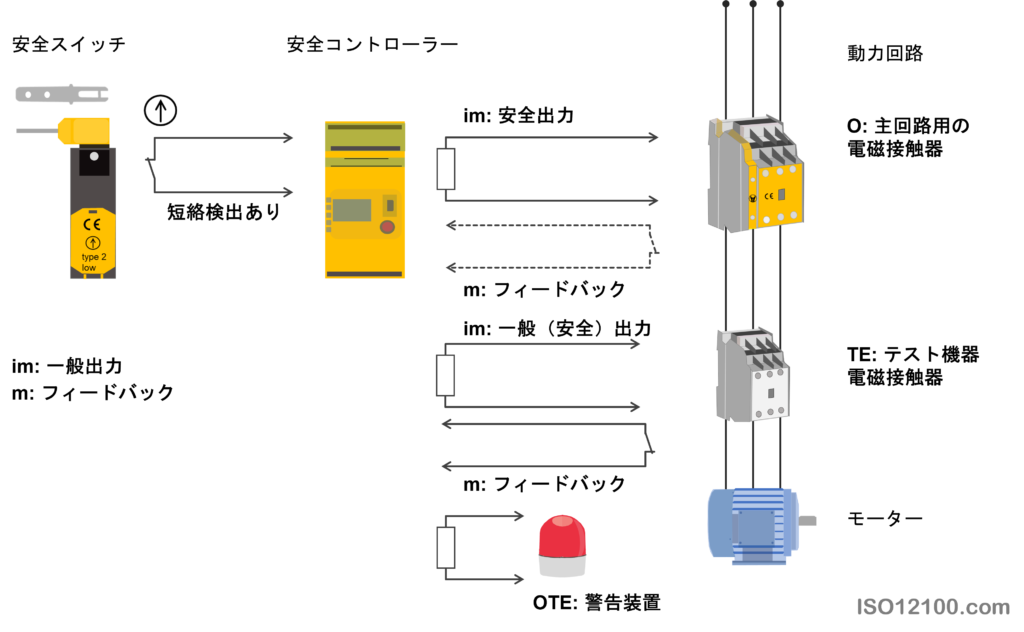

カテゴリー2 のイメージ

カテゴリー2のイメージを下記に示します。カテゴリー2 の技術は従来あまり使われることがありませんでした。昨今、安全コントローラーの技術が発達して、安全コントローラーの機能のうちの高度故障検出機能を使って実現できるようになりました。

I: 「安全スイッチ」のアクチュエーター(トング)が安全スイッチに差し込まれ直接回路動作機構の接点をClose させる

L: 「安全コントローラー」が「I: 安全スイッチ」のトングが安全スイッチに差し込まれていることを検出して「im: 安全出力」の信号を出力する

O:「im: 安全出力」の信号出力されると「O: 主回路の電磁接触器」のコイルが励磁する。同時に「TE: テスト機器の電磁接触器」のコイルが励磁され、その接点をClose して機械の運転が開始させる。

フィードバック: 機械の運転スタート前に「TE: 電磁接触器」の接点がOpen している状態のフィードバック信号を「L:安全コントローラー」におくる

警告動作: 安全コントローラーがリセットされるまで「OTE: 警告装置」が警告を発し続ける

リセット: 安全コントローラーは「TE: テスト機器の電磁接触器」からのフィードバック信号を確認しない限りリセットができない

安全コントローラーへのフィードバックが必要なのは「TE: テスト機器」です。

「OTE: テスト装置の出力」は「TE: テスト機器」の故障の監視をすることが目的です。主回路の電源を遮断する目的の「O: 出力機器」からのフィードバックは任意です。「TE: テスト機器」のフィードバックを安全コントローラーに入力すれば「OTE テスト装置の出力」は警報機器(ランプや表示など)で十分です。

ただし、安全コントローラーの仕様によっては「O: 出力機器」と「OTE: テスト機器の出力」両方のフィードバックが必要になる場合があるかもしれません。

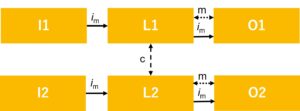

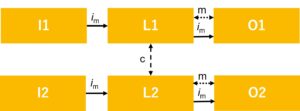

カテゴリー3

| カテゴリー | 要求事項の要約 |

|---|---|

| 3 | Bの要求事項と”well-tried” 安全原則の使用が適用されること 安全機能は次のように設計されていること: いずれの部分の単一故障も安全機能の損失を招かない、かつ 合理的に実施可能な場合は常に単一故障が検出される 最大到達PL: PL=e DCavg ≧ 60%, MTTFd≧ Low 3年, CCF ≧ 65 |

| システムの挙動 | 単一故障の発生時、安全機能が常に機能する 全てでは無いが故障のいくつかは検出される 検出されない故障の蓄積で安全機能の損失を招くことがある |

| 略語 | im = 相互接続手段, m = モニタリング, I = Input, L = Logic, O = Output |

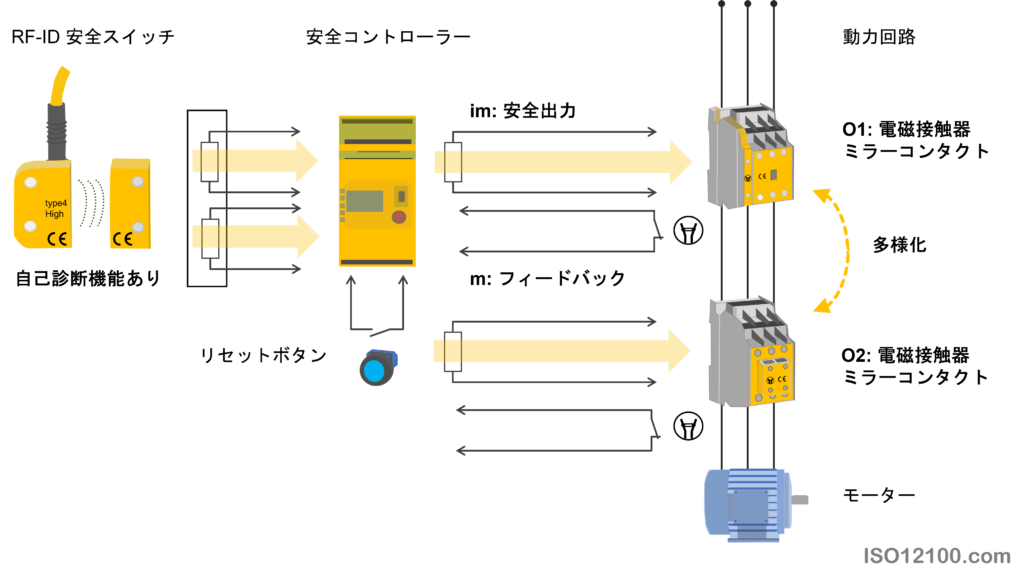

カテゴリー3のイメージ

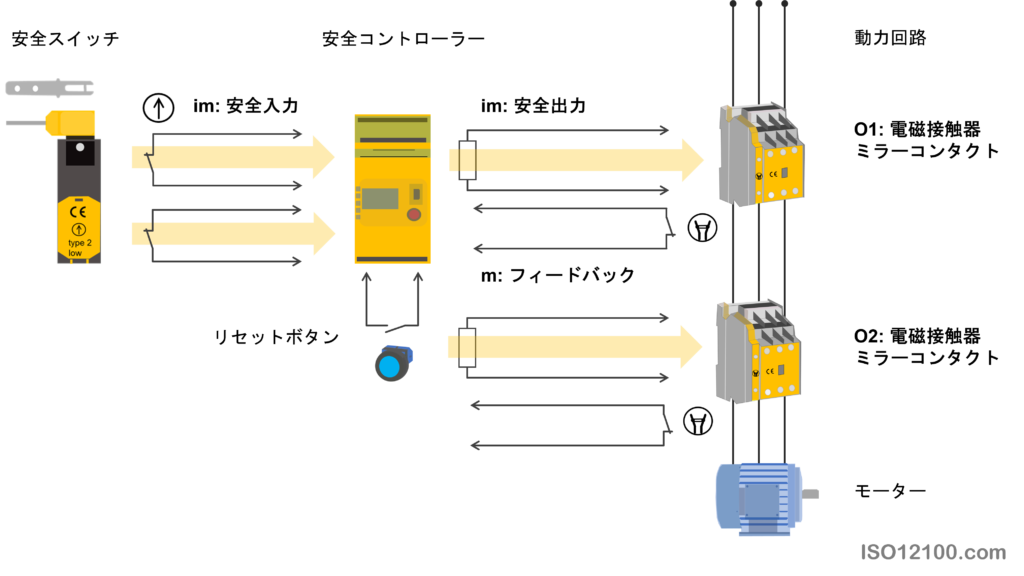

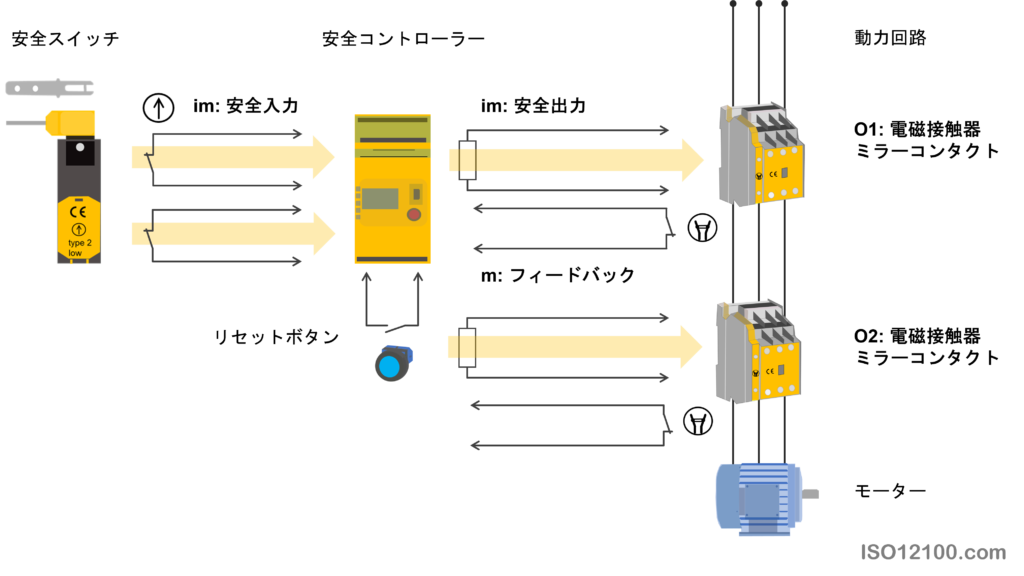

カテゴリー3のイメージを下記に示します。この回路の特徴は入力I も出力O も二重化(冗長化)しています。ロジックL においては見かけは一つに見えますが、安全コントローラーの内部で二重化されています。

I: 「安全スイッチ」のアクチュエーター(トング)が安全スイッチに差し込まれ直接回路動作機構の二重化された接点を共にClose させる

L: 「安全コントローラー」は「I: 安全スイッチ」のトングが安全スイッチに差し込まれていることを検出して「im: 安全出力」の信号を出力する

O: 「im: 安全出力」の信号出力されると「O1, O2 電磁接触器」のコイルが共に励磁し、それらの接点がClose して機械の運転が開始する

m フィードバック: 機械の運転の開始前に「O1, O2 電磁接触器」の主接点が共にOpen していることを確認するために電磁接触器のミラーコンタクト接点から「L: 安全コントローラー」にフィードバックの信号をおくる

リセット: 安全コントローラーは「O1, O2 電磁接触器」からのフィードバック信号を共に確認しない限りリセットができない

カテゴリー4

| カテゴリー | 要求事項の要約 |

|---|---|

| 4 | Bの要求事項と”well-tried” 安全原則の使用が適用されること 安全機能は次のように設計されていること: いずれの部分の単一故障も安全機能の損失を招かない、かつ 単一故障は、安全機能に対する次の動作要求のとき、または、それ以前に検出される それが不可能な場合、故障の累積が安全機能の損失を招かないこと 最大到達PL: PL=e DCavg ≧ 99%, MTTFd ≧ High 30 年, CCF ≧ 65 |

| システムの挙動 | 単一故障の発生時、安全機能が常に機能する 全てでは無いが故障のいくつかは検出される 検出されない故障の蓄積で安全機能の損失を招くことがある |

| 略語 | im = 相互接続手段, m = モニタリング, I = Input, L = Logic, O = Output |

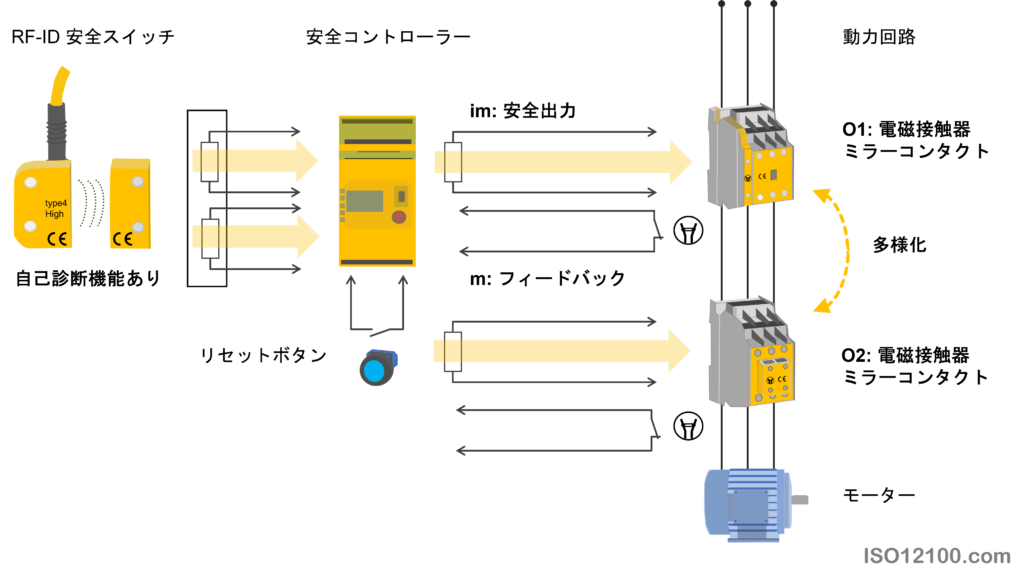

カテゴリー4 のイメージ

カテゴリー4のイメージを下記に示します。カテゴリー3と4の違いは、DCavg の値のみです。カテゴリー3 のDCavg は「low 低」か「medium 中」です。カテゴリー4 のDCavg は「high 高」のみです。

I: 「RF-ID 安全スイッチ」はその本体とアクチュエーターが正しい位置にあることを検知して出力信号を「L: 安全コントローラー」におくる

L: 「安全コントローラー」は「I: 安全スイッチ」の本体とアクチュエーターが正しい位置にあることを検出して「im: 安全出力」の信号を出力する

O: 「im: 安全出力」の信号出力されると「O1, O2 電磁接触器」のコイルが共に励磁し、それらの接点がClose して機械の運転が開始する

多様化技術: O1 とO2 の電磁接触器には多様化技術が採用されている

(例 異なるメーカーの部品が採用されている)

m フィードバック: 機械の運転の開始前に「O1, O2 電磁接触器」の主接点が共にOpen していることを確認するために電磁接触器のミラーコンタクト接点から「L: 安全コントローラー」にフィードバックの信号をおくる

リセット: 安全コントローラーは「O1, O2 電磁接触器」からのフィードバック信号を共に確認しない限りリセットができない

上記のカテゴリー4 のイメージではアプリケーションの自己診断機能を使うことでDCavg high をめざしています。

機械安全コンサルティングサービス | インテリスク株式会社

機械安全コンサルティングサービス 事業案内 | インテリスク株式会社

インテリスク株式会社は、機械安全総合コンサルティング企業として、機械や電気電子機器の海外規格・法規制への対応と国内でのリスクアセスメントサービスを提供しています…

ここまでお読みくださいましてありがとうございます。実際に採用する安全機器のアプリケーションによって様々なアーキテクチャーでSRP/CS を構築する方法があります。特にカテゴリー3 と4 の違いはDCavg のみに気をつけます。カテゴリー4 でやみくもにDCavg を決定すると実際は違ってたという結果になるかもしれませんので、DCavg の決定には気をつけて下さいましたら幸いです。

この記事ではそれぞれのカテゴリーでのアーキテクチャーに基づいて、最も代表的な部品の組み合わせでSRP/CS を説明しました。次回は自己診断率(DC Diagnostic Coverage), 平均自己診断率(DCavg) の解説にすすみます。