あらすじ

こんにちは!

今日はISO/IEC GUIDE 51という国際規格についてお話ししたいと思います。

ISO/IEC GUIDE 51は、製品やシステムの安全性に関する国際的なガイドラインです。このガイドラインでは、リスクと安全の定義が示されています。リスクとは、「危害の発生確率と危害のひどさの組み合わせ」であり 、安全とは、「許容不可能なリスクがないこと」です 。

では、「許容不可能なリスク」とは何でしょうか?

これは、社会的に受け入れられないレベルのリスクであり、製品やシステムの使用者や周囲に対して重大な危害を及ぼす可能性が高いものです。例えば、飛行機が墜落することや原子力発電所が爆発することは、許容不可能なリスクです。

一方で、「許容可能なリスク」とは何でしょうか?

これは、社会的に受け入れられるレベルのリスクであり、製品やシステムの使用者や周囲に対して軽微な危害を及ぼす可能性が低いものです。例えば、自転車に乗って転倒することやコーヒーをこぼすことは、許容可能なリスクです。

しかし、このように分類するだけでは十分ではありません。同じ事象でも人によって感じる危険度や受け入れ度は異なりますし また状況によっても変わります。例えば自転車に乗って転倒することは通常許容可能なリスクですが,高速道路上で起きたら許容不可能なリスクに変わります。

そこで、ISO/IEC GUIDE 51では、製品やシステムのライフサイクル全体(意図された使用と合理的に予見可能な誤使用を含む)を考慮し、人、財産、環境に対する危険源を特定し、その影響を評価して、必要に応じて安全対策を施すプロセスを「リスクアセスメント」と呼んでいます 。

この記事では「安全とは」について解説し、リスク・リスクアセスメント・規格の体系について紹介します

ISO/IEC GUIDE 51 とは

安全とはなにかを定義する ISO/IEC GUIDE 51:2014 には下記の題名がついていて、JIS では JIS Z 8051:2015 で整合化され、日本語訳されています。それぞれの規格の名前を紹介します。

- ISO/IEC GUIDE 51:2014

-

Safety aspects – Guidelines for their inclusion in standards

- JIS Z 8051:2015

-

安全側面−規格への導入指針

GUIDE 51 目次

このガイドラインは4 つのセクションから構成され、その目次を見ると内容がざっとわかります。

- 4 章 「安全」や「安全な」という言葉の使用について

- 5 章 リスクの要素

- 6 章 許容可能なリスクの達成

- 7 章 規格における安全側面について

GUIDE 51 の本文の説明の前に、まず序文を紹介します。JIS Z 8051 ではこの序文が省略されています。

序文

- Introduction 序文

-

規格に関する作業では、幅広い技術やほとんどの製品、プロセス、サービス、システムについて、さまざまな形で安全面を扱います。市場に投入される製品やシステムが複雑化しているため、安全側面の検討を最優先する必要があります。

本ガイドラインは、規格の起草者が安全面を規格に盛り込む際に役立つ実践的なガイダンスを提供するものです。

また、本ガイドラインの基本原則は、安全側面の検討が必要な場合にはどこでも使用でき、設計者、製造者、サービスプロバイダ、政策立案者、規制当局などの他の関係者にとっても有用な参考資料です。本ガイドラインに記載されているアプローチは、脆弱な消費者による使用を含め、製品やシステムの使用において発生しうるリスクを低減することを目的としています。本ガイドラインは、製品またはシステムの設計、製造、流通、使用(保守を含む)、破壊または廃棄から生じるリスクを低減することを目的としています。製品やシステムのライフサイクル全体(意図された使用と合理的に予見可能な誤使用の両方を含む)を考慮し、製品やシステムが職場、家庭環境、または娯楽活動で使用されることを意図しているかどうかを考慮しています。その目的は、人、財産、環境に対する許容可能なリスクを達成し、環境への悪影響を最小限に抑えることにあります。

危険源は、さまざまな安全上の問題を引き起こす可能性があり、制御機構の完全性を含む製品やシステムのエンドユーザー、および製品やシステムが使用される環境によって大きく異なります。職場ではリスクをより広範囲にコントロールすることが可能ですが、家庭環境や、弱い立場にある消費者が製品やシステムを使用する場合には、このような状況ではないかもしれません。そのため、本ガイドは、特定の関心分野やユーザーのための他の出版物によって補完される必要があるかもしれません。そのような出版物の参考リストは「参考文献」に記載されています。

本ガイドラインは、すべての新規規格の起草および既存規格の次回改訂時に適用されることを意図しています。品質と安全性のそれぞれの役割を区別することが重要です。しかし、安全性の要求が一貫して満たされていることを保証するために、規格の品質要求を考慮する必要があるかもしれません。

- 脆弱な消費者による使用を含め、製品の使用において発生しうるリスクを低減することを目的とし、製品のライフサイクルから生じるリスクを低減することを目的としている

- 製品のライフサイクルとは設計、製造、流通、使用(保守を含む)、破壊または廃棄

- 危険源は製品の使用環境でどこにでも存在する

- 職場環境では危険源をコントロールすることが可能かもしれないが、家庭環境や、弱い立場にある消費者が製品を使用する場合には、このような状況ではないかもしれない

- 品質と安全は区別されるべきである

規格は、さまざまな製品やシステムの安全性を保証するために重要です。しかし、安全性は複雑で多様な問題です。本ガイドラインは、規格の起草者や利用者が、製品やシステムのライフサイクル全体で発生するリスクを低減するために、どのように安全性を考慮すべきかを示すものです。

「安全」とは

「安心・安全」「安全第一」という言葉をよく耳にします。機械安全を学んでいく上で言葉の定義はとても大事です。では、これらの言葉はどういう意味を持つのでしょうか。

「安心・安全」とは、機械や設備が正常に動作し、人や環境に危害を及ぼさない状態を指します。また、万が一の事故が起きたときにも、被害を最小限に抑えることができる状態も含まれます。機械安全の目的は、この「安心・安全」を確保することです。

「安全第一」とは、機械や設備を使用する際に、何よりもまず安全を優先するという姿勢や方針を表します。機械安全の原則は、「安全第一」を実践することです。つまり、生産性や利便性などの他の要素よりも、人や環境の保護を最優先に考えることです。

これらの言葉は、機械安全の基本的な考え方を示しています。機械安全を学んでいく上で、これらの言葉の定義と意味を正しく理解し、適切に適用することが重要です。

ジュンイチロウ

ジュンイチロウ安全とは危くないこと?

安心と安全は同じ意味?

リスクゼロが安全ということ?

「安全」定義

「安全」という言葉はISO, IEC そしてJIS 規格でそれぞれ定義されています。

- JIS Z 8051:2015 安全

-

許容不可能なリスクがないこと

- ISO/IEC GUIDE 51:2014 safety

-

freedom from risk which is not tolerable

Freedom from risk

Freedom の意味を英語辞書を調べると下記のように解説されています。

Freedom 自由、(行動の)自由自在、気まま、無遠慮、なれなれしさ、なれなれしいふるまい、解放されていること、(…が)まったくないこと、免除、出入りの自由

Safety: Freedom from risk を直訳すると

Safety: Freedom from risk 安全: リスクから開放されていること

which is not tolerable

tolerable の意味を同様に英語辞書で調べると下記のように解説されています。

tolerable 我慢できる、許容できる、耐えられる

which is not tolerable を直訳すると

which is not tolerable 許容できないリスク安全とは、許容不可能なリスクがないこと

Safety: Freedom from risk + which is not tolerable

前半と後半をあわせて、日本語で直訳すると

Freedom from risk + which is not tolerable 安全とは、許容できないリスクから開放されていること

ISO/IEC 版からJIS 化で日本語にする時に多分JIS の担当者は下記のよう考え日本語の定義を考えました。(憶測です)

- できない → 不可能な

- リスクから開放されていること → リスクがないこと

つまり、原文 Safety: Freedom from risk which is not tolerable を日本語に訳すと

Safety: Freedom from risk which is not tolerable

安全とは許容不可能なリスクがないこと

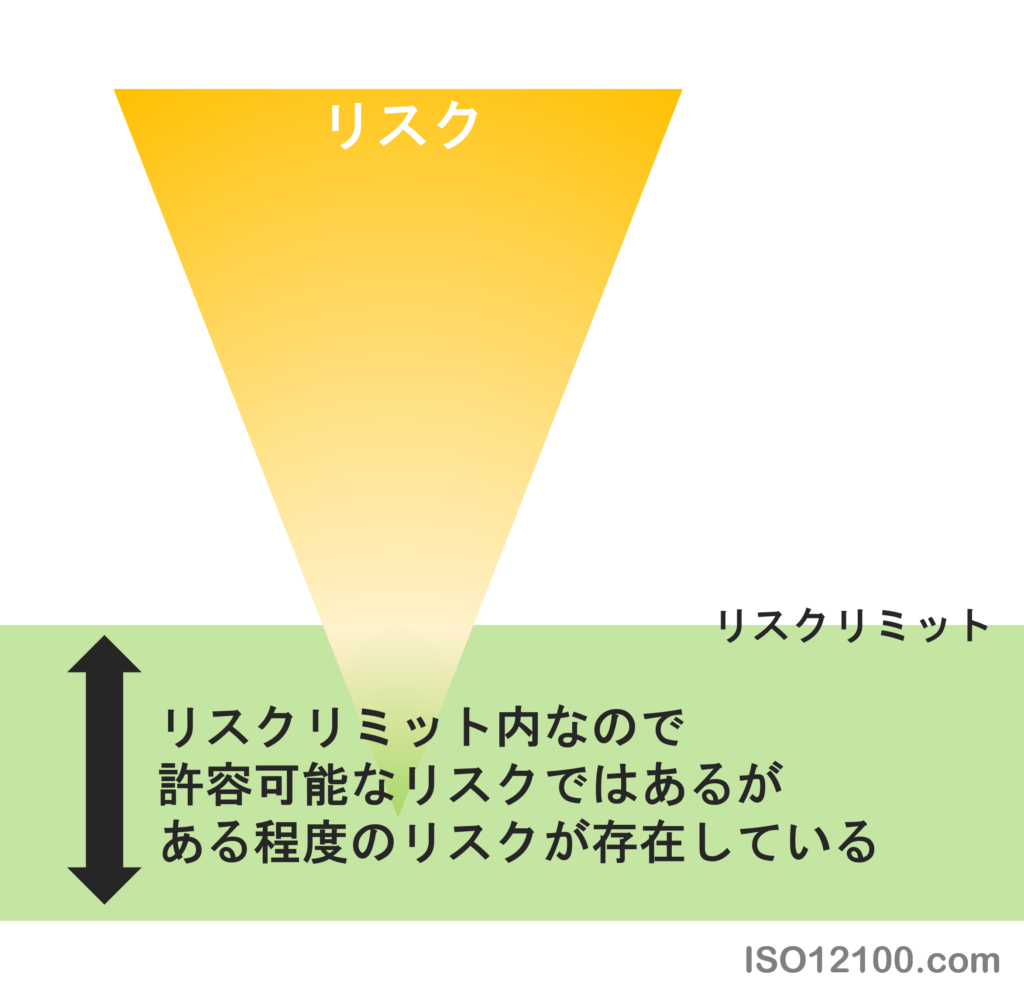

リスクがないということはリスクから開放されていることを意図しています。リスクがゼロということではありません。

機械安全においてリスクがないということはリスクから開放されていることを意味しています。リスクがゼロということではありません。機械は人や環境に危害を及ぼす可能性がある危険源を含んでいます。機械の設計、製造、使用、保守、廃棄などのライフサイクル全体で、リスクを許容可能なレベルまで低減することが必要です。そのためには、リスクアセスメントという手法を用いて、機械の危険性を評価し、適切な保護方策を選択し、実施することが求められます。

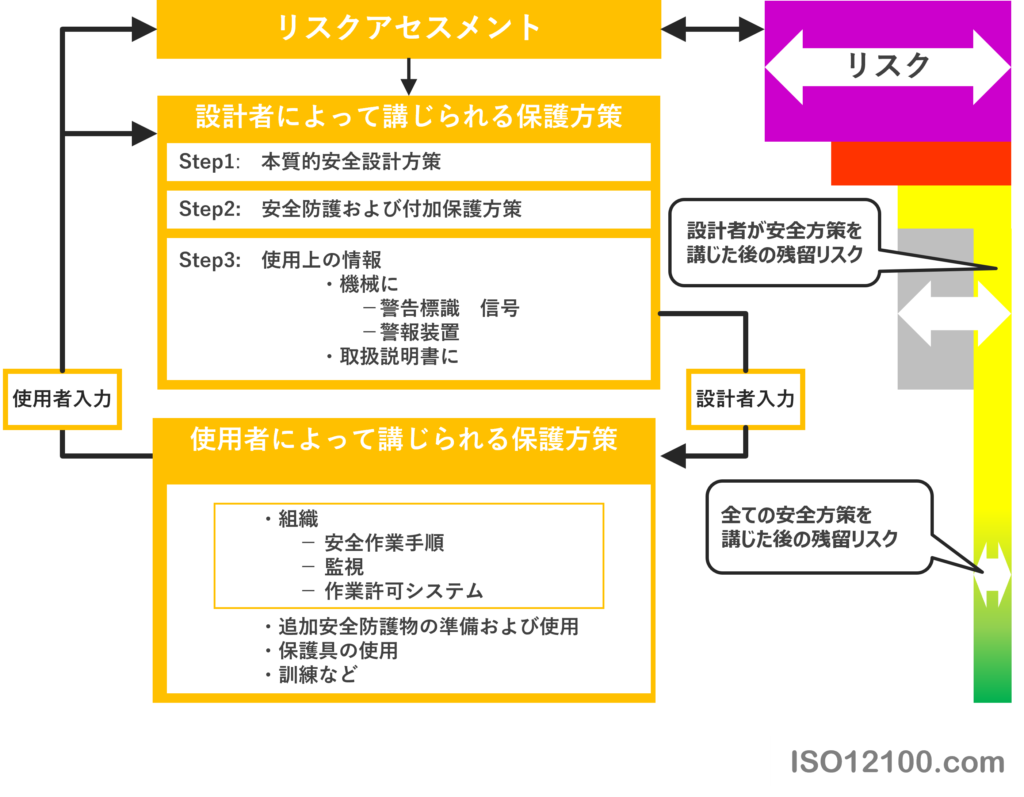

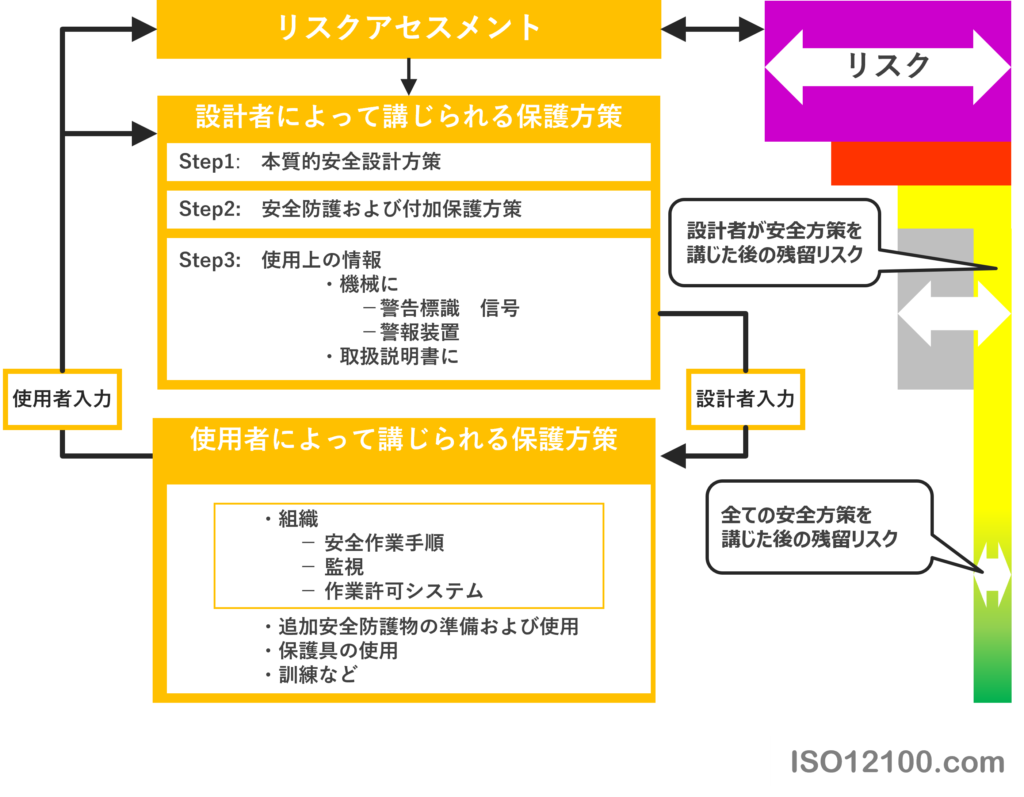

リスクアセスメントでのリスク低減方法は、本質的安全設計方策、安全防護及び付加保護方策、使用上の情報の3 つのステップに従って行われます。本質的安全設計方策は、危険源そのものを除去するか、人に危害を与えない程度にする方策です。安全防護は、ガードや保護装置によって人が危険源に接近・接触できないようにする方策です。使用上の情報は、残留リスクや安全な使用方法についてユーザーに伝える方策です。これらの方策を適切に適用することで、機械の安全を確保することができます。

許容可能なリスク tolerable risk 許容不可能なリスク intolerable risk

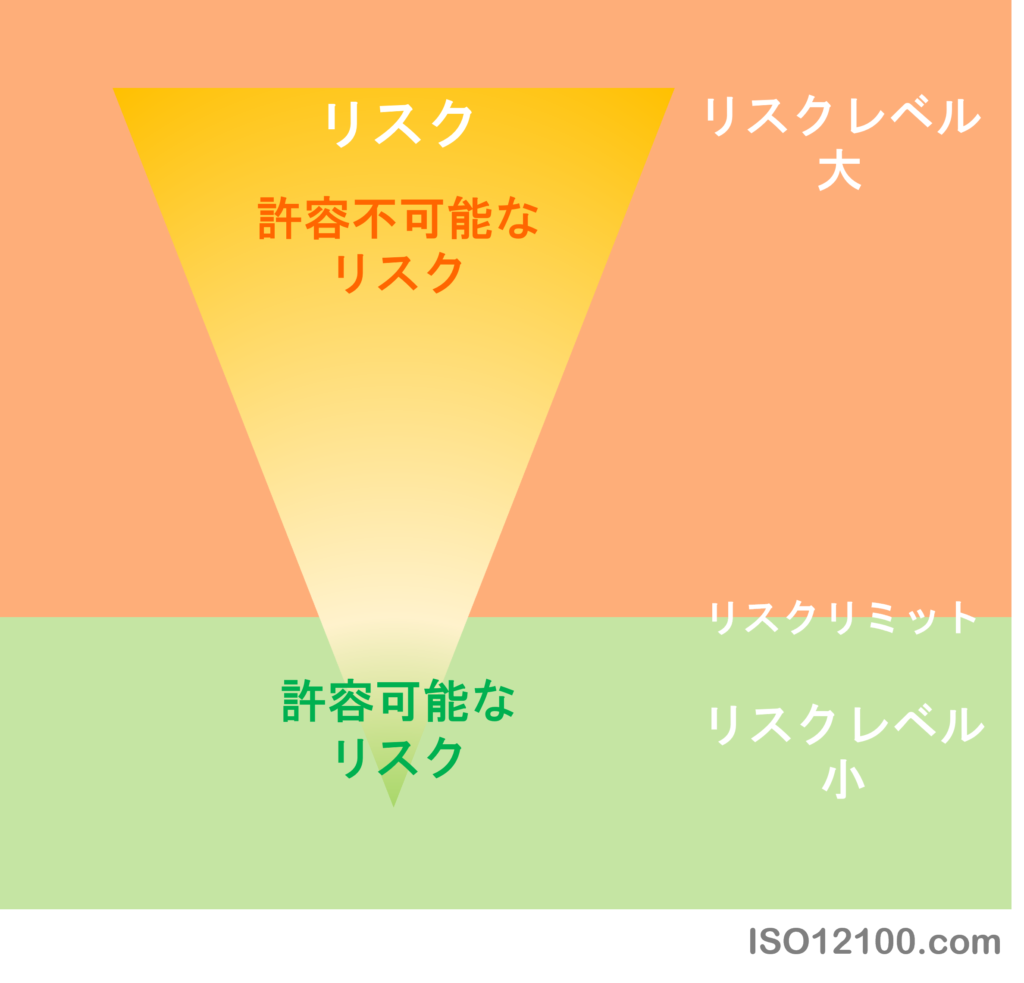

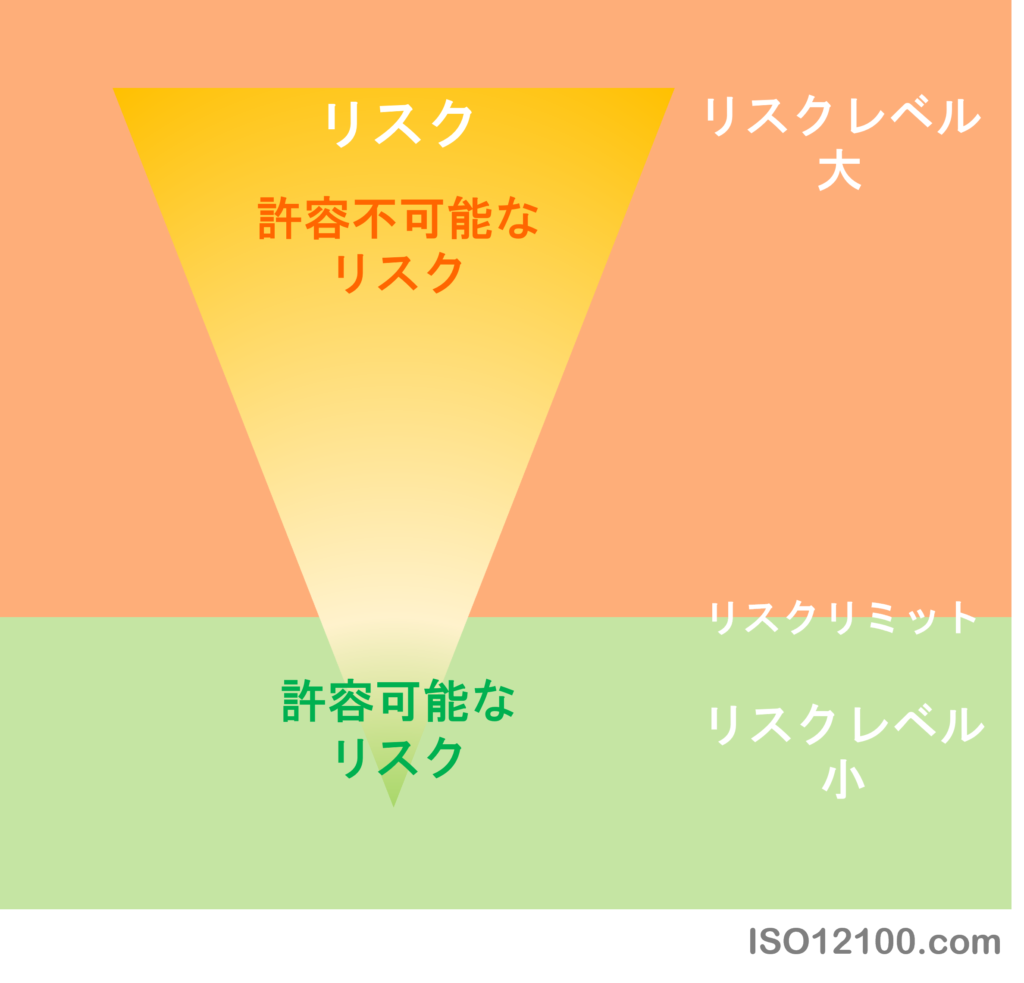

リスクの受容には二つのレベルがあります。一つは許容可能なリスク (tolerable risk)、もう一つは許容不可能なリスク(intolerable risk) です。

許容可能なリスクとは、リスク低減のために必要な措置を講じた後に残るリスクであり、社会的に受け入れられる範囲内のものです。許容不可能なリスクとは、リスク低減のために必要な措置を講じても残るリスクであり、社会的に受け入れられない範囲外のものです。

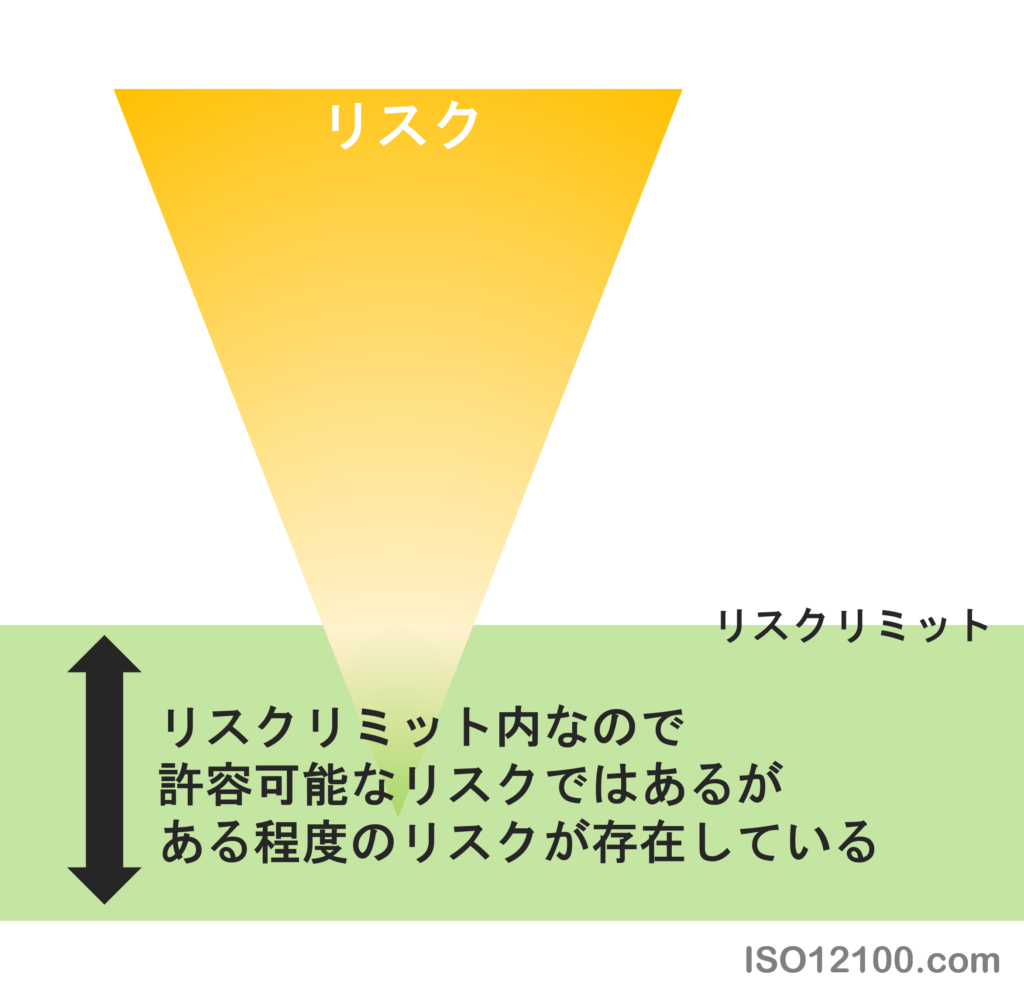

許容可能・許容不可能な概念をイメージで示します。理解しやすくなるかもしれません。

リスクリミット risk limit

機械安全での許容可能・許容不可能の境目をリスクリミットと呼びます。リスクリミットとは、現在の社会の価値観において、与えられた状況下で、受け入れられるリスクのレベルを示すものです。リスクリミットは、製品やシステムのライフサイクル全体における危険源から発生する危害の発生確率とその危害のひどさの組み合わせによって決定されます。リスクリミットを設定することで、製品やシステムの安全性を評価し、必要な安全対策を選択することができます。

「安全」や「安全な」という言葉の使用について

「安全」や「安全な」という用語 やばすぎるリスクゼロ信仰

- [安全」や「安全な」という用語の使用

-

一般社会では,しばしば「安全」という用語は,全ての危険源から守られている状態と理解されている。しかし,正しくは,安全とは危害を引き起こすおそれがあると思われる危険源から守られている状態をいう。

製品又はシステムには,あるレベルのリスクが内在している。

「安全」という言葉は独り歩きしがちです。この言葉は、社会や個人の生活において重要な価値観を表していますが、その意味や範囲は曖昧で多様です。一般的には、「安全」は「安心」の前提となるものと考えられますが、それだけでは不十分です。「安全」=「安心」と混同され、あらゆる危険源から無敵状態と誤解されているかもしれません。しかし、現実には、完全な安全は存在しません。どんな状況でも、何らかのリスクが伴います。「安全」の概念はある程度のリスクを含んでいます。

リスクとは、危険な事象が発生する可能性とその影響の大きさのことです。リスクをゼロにすることは不可能であり、また必要でもありません。重要なことは、リスクを適切に評価し、受容できる範囲内に抑えることです。これをリスクマネジメントと呼びます。リスクマネジメントは、危険を予防するだけでなく、万が一発生した場合に備えて対策を講じることも含みます。リスクマネジメントを行うことで、「安全」は「安心」につながります。つまり、「安全」とは、リスクをコントロールすることで得られる状態であり、「安心」とは、その状態に対する感情や信頼であると言えます。「安全」と「安心」は相互に影響し合いますが、同じものではありません。この違いを理解することが、「安全」に関する正しい知識や判断を持つために必要です。

- 「安全」や「安全な」という用語

-

「安全」や「安全な」という用語は,特に有益なその他の情報を伝えない場合には,形容詞としての使用は避けることが望ましい。

さらに,「安全」や「安全な」という用語はリスクがないことを保証していると誤解されやすいので,可能な限り目的を示す用語に置き換えることが望ましい

例 「安全ヘルメット」の代わりに「保護ヘルメット」。「安全インピーダンス装置」の代わりに「保護インピーダンス装置」。 「安全床材」の代わりに「滑りにくい床材」。

安全〇〇という名前(ネーミング)にすると、一般社会ではリスクがゼロであるかのごとく誤解を与えてしまうということです

「安全〇〇」という名前はリスクゼロという誤解を生じる可能性があるので、特定の分野で名前が変更されています。

我々は「外を歩いたら隕石に当たる、原子力発電所はいつか壊れる、飛行機はいつか落ちる、火山はいつか爆発する、地震はいつか起こる、台風で洪水がおこる、通貨は紙くずになる、バイクはコケる」などの「かもしれない」を知って理解しています。しかし、それらの発生の確率が低いかとか、そして、ひとたび起こったらその結果を受け入ることができるどうかまでは中々議論されません。リスクゼロは思考停止状態の感情的な表現方法かもしれません。我々が生きている限りリスクゼロはありえなく、目の前にあるリスクとちょうどいい感じで付き合うことが人生を豊かにするのかもしれません。

リスク risk とは

リスクとは

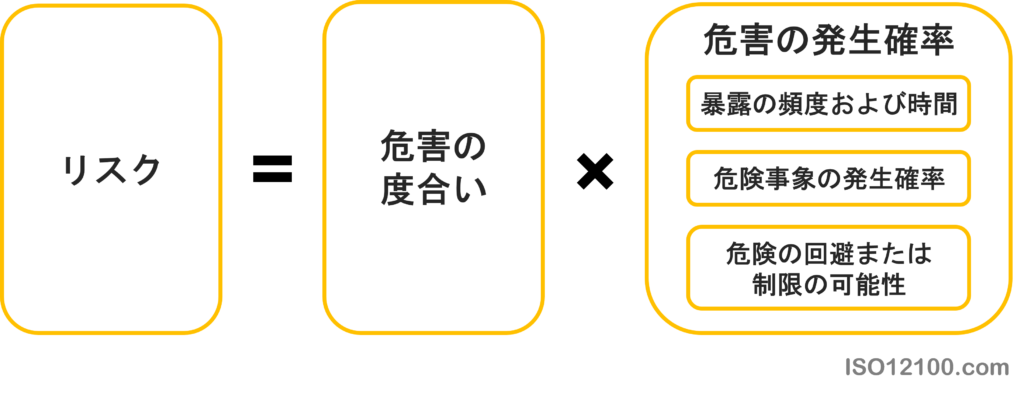

リスクには定義があります。

- リスク risk

-

危害の発生確率及びその危害の度合いの組合せ

注 発生確率には危険源への暴露、危険事象の発生、および危害の回避又は制限の可能性を含む

リスクの定義からリスクの仕組みを図で表します。

リスク = 危害の発生確率 x 危害の度合いの組み合わせ

JIS では、原文の is a function of を 「関数」 と訳しています。「関数」だと、足し算や掛け算などが該当します。足し算を用いても良いですが、掛け算をおすすめします。理由は、リスクとは risk: combination of 「組み合わせ」と定義されているからです。

関数には足し算を使ってはダメなのでしょうか?

足し算はおすすめできません。理由はリスク低減対策後にもう一度リスクアセスメントした時に、リスクの点数が下がらないからなんです。

リスクアセスメント担当者や安全設計者は正確を期すために規格書を参考にします。

リスクアセスメント

許容可能なリスク tolerable risk

設計者は目の前にあるリスクやあらかじめ想定されるリスクについてリスクアセスメントという手法を用いて「許容するか(可能か)」OR「許容しないか(不可能か)」を決定します。許容可能なリスクは三つの要件を基に考えます。

- 現代の社会の価値観

- 与えられた状況下

- 受け入れられるリスクのレベル

機械の使用段階で、危険源や危険状態に対して人を保護するための装置や措置を設けることを、機械の安全性と呼びます。機械の安全性は、現代の社会の価値観、与えられた状況下、受け入れられるリスクのレベルの3 つの要素から考える必要があります。

現代の社会の価値観とは、人の命や健康を尊重し、事故や障害を防止することを重視するという考え方です。この価値観に基づいて、機械の設計や製造、運用、保守などの各段階で、安全性を確保するための基準や規制が定められています。例えば、日本では、労働安全衛生法があります。

与えられた状況下とは、機械が使用される場所や条件、目的や方法、使用者や周囲の人などの具体的な環境や状況です。この状況下に応じて、機械に適切な安全装置や措置を設けることが必要です。例えば、高温や高圧、有毒物質などの危険な環境で使用される機械には、温度計や圧力計、防爆装置などを取り付ける必要があります。

受け入れられるリスクのレベルとは、機械によって発生する可能性のある事故や障害に対して、社会的に許容される程度です。このレベルは、経済的なコストや技術的な困難さなどの要因によって変わります。例えば、医療用の人工心臓や航空機などの機械には、非常に低いリスクしか受け入れられませんが、家庭用の電気製品などの機械には、ある程度のリスクが受け入れられます。

以上のように、機械の安全性は、現代の社会の価値観、与えられた状況下、受け入れられるリスクのレベルの3 つの要素から考えることが重要です。これらの要素を考慮して、機械に適切な安全装置や保護方策を設けることで、人を保護し、事故や故障を防止することができます。

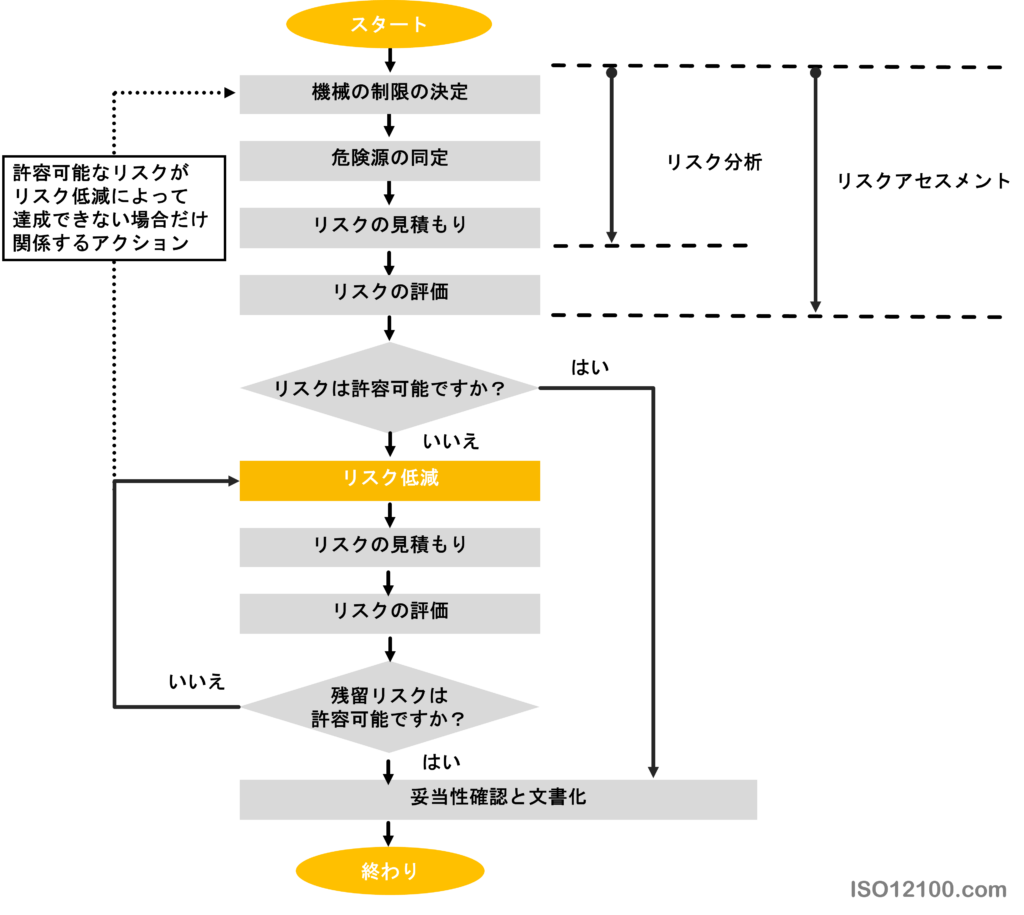

リスクアセスメントとリスク低減の反復プロセス

リスクアセスメントとは何か?具体的な方法どうするのか?など、リスクアセスメントはISO 12100 という規格を参照します。ISO 12100 は JIS B 9705 で整合化されています。このセクションではリスクアセスメントの概要を説明します。

- ISO 12100:2010

-

Safety of machinery – General principles for design – Risk assessment and risk reduction

- JIS B 97002:013

-

機械類の安全性 − 設計のための一般原則 − リスクアセスメント及びリスク低減

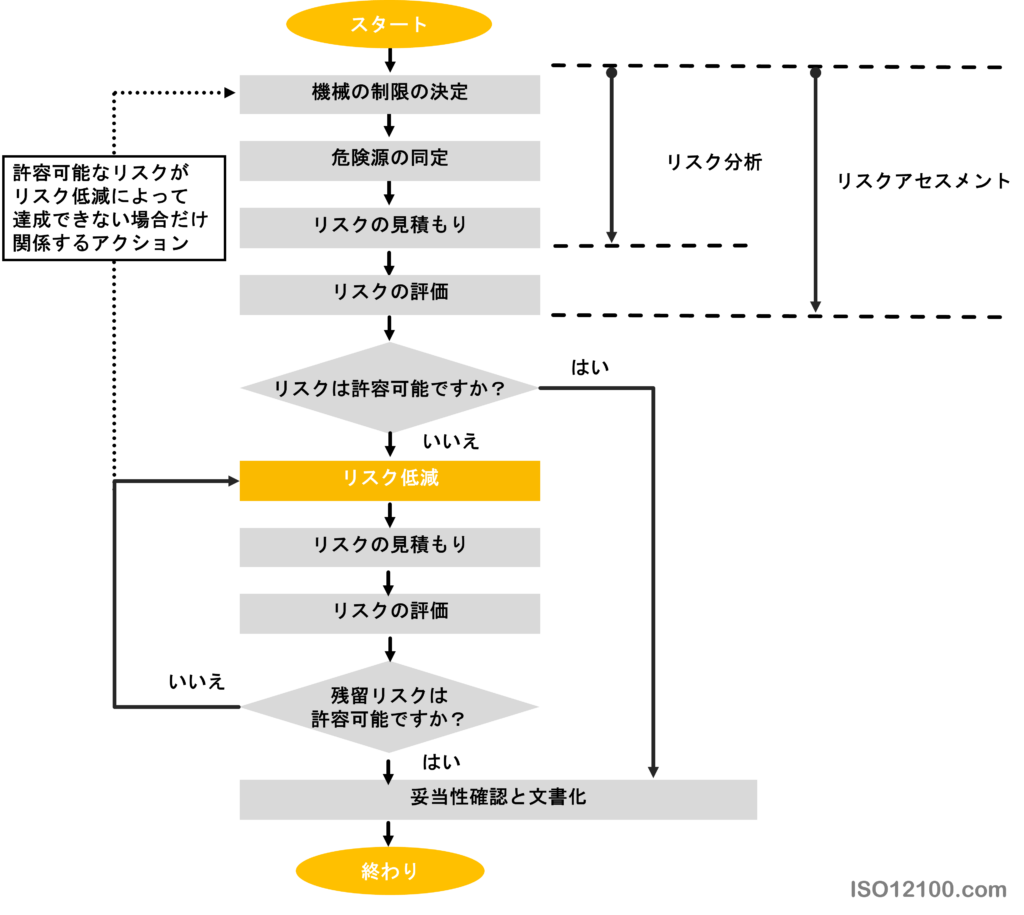

リスクアセスメントとリスク低減のプロセス

リスクアセスメントとリスク低減のプロセスのイメージを下記に示します。許容可能なリスクの達成のためには、それぞれの危険源についてのリスクアセスメント・リスク低減の反復プロセスが必須です。

ISO 12100 機械類の制限の決定と危険源の同定についてはこちらの記事をご覧ください。

リスクの低減方法 3ステップメソッド

リスクアセスメントが(一旦)終了したら、リスクの見積もりによって算出されたリスクが許容できるレベルにまで低減することが必要です。リスク低減の方法は主に 3 つあり、これを3 ステップメソッドと呼びます。

3 ステップメソッドとは、以下のような手順でリスクを低減する方法です。

- 本質安全設計方策: 機械の設計段階で、危険な部分や動作を排除するか、最小限にすることです。例えば、刃物や回転部分をカバーで覆ったり、温度や圧力を制御したりすることです。

- 安全防護及び付加保護方策: 機械の使用段階で、危険源や危険状態に対して人を保護するための装置や措置を設けることです。例えば、安全装置や遮断装置を取り付けるなどが挙げられます。

- 使用上の情報: 機械の操作者や保守者に対して、残存するリスクや安全な使用方法について情報を提供することです。例えば、警告ラベルや表示灯、取扱説明書や教育訓練などを用いて、人が危険な部分や動作に注意するように促すことです。

3 ステップメソッドは、上記の順番に従って実施する必要があります。つまり、最初に本質安全設計方策でリスクを低減し、それでも残るリスクに対して安全防護及び付加保護方策でリスクを低減し、さらに残るリスクに対して使用上の情報によるリスク低減でリスクを低減することです。このようにして、リスクを許容できるレベルまで低減することが目的です。

3 ステップメソッドは、上から順に効果的なリスク低減策であり、可能な限り上位の手順を採用することが望ましいです。ただし、実際にはすべてのリスクを完全に排除することは困難であるため、複数の手順を組み合わせてリスクを許容できるレベルにまで低減することが必要です。

3 ステップメソッド

- 本質的安全設計方策

- 安全防護及び付加保護方策

- 使用上の情報

規格における安全側面 安全規格の種類

安全規格の種類

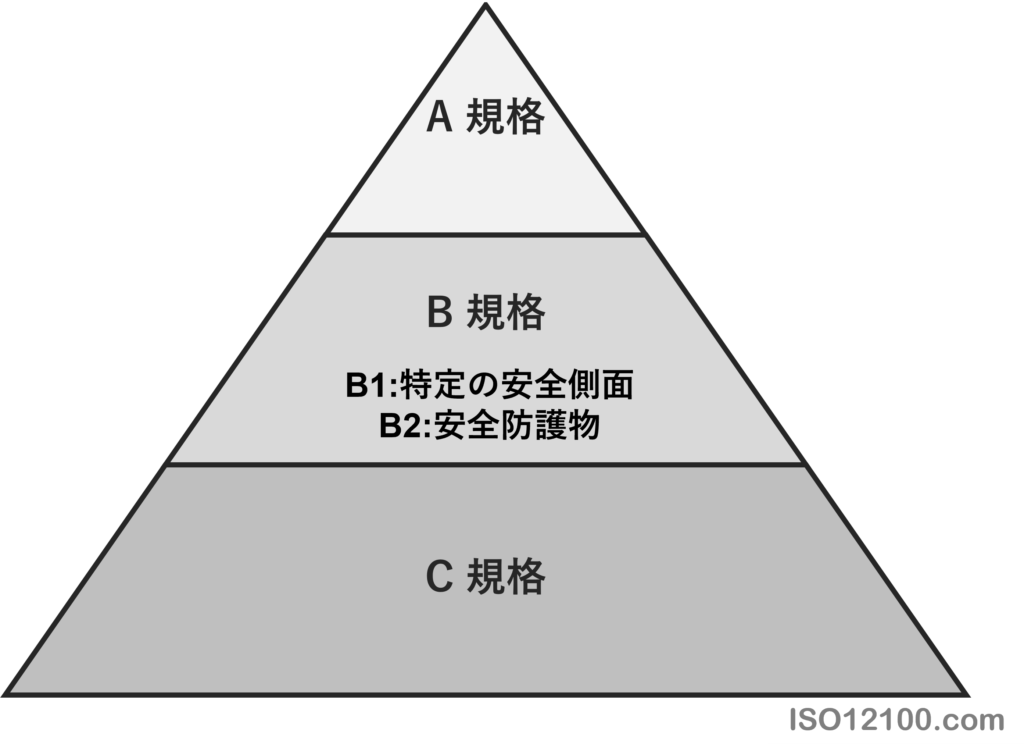

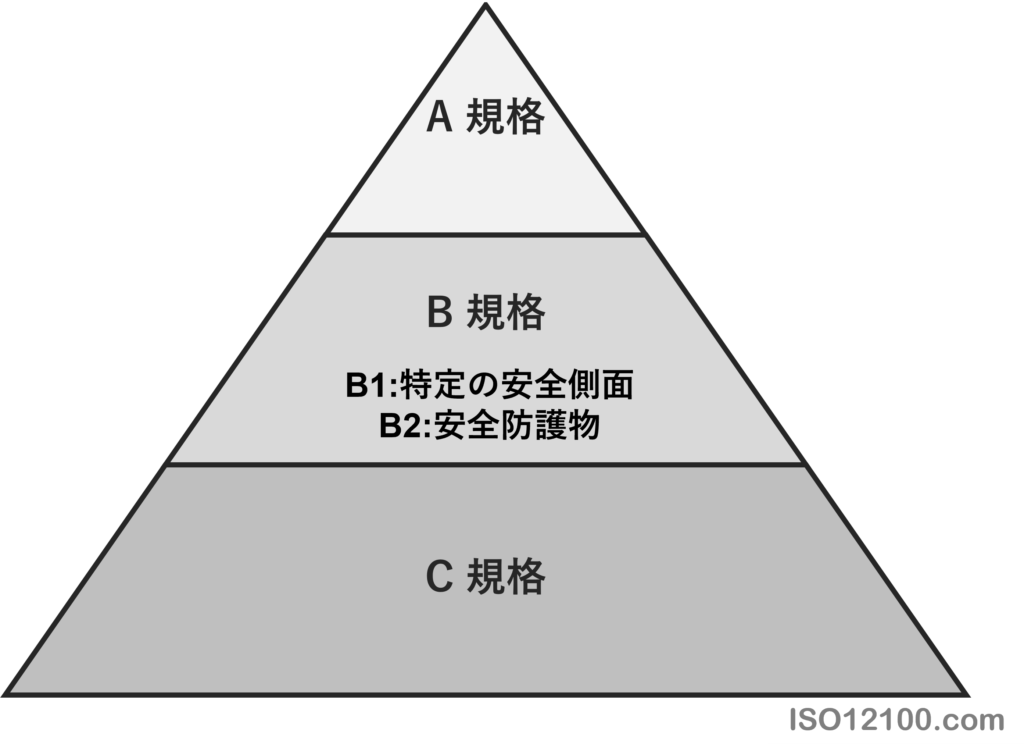

ISO/IEC GUIDE 51 は規格の体系を説明し、3つの規格の分類(基本安全規格・グループ安全規格・製品安全規格)を示しています。規格の体系は次のような種類の規格で成り立っています。

- 規格における安全側面 安全規格の種類

-

- 基本安全規格: 広範囲の製品及びシステムに適用可能な一般的な安全側面に関する基本的な概念,原則及び要求事項からなる

- グループ安全規格: 幾つかの製品若しくはシステムに,又は類似の製品若しくはシステムのファミリーに適用可能な安全側面からなり,一つ以上の委員会で扱われ,できる限り基本安全規格を引用する

- 製品安全規格: 特定の製品若しくはシステム,又は製品若しくはシステムのファミリーのための安全側面からなり,一つの委員会の範囲内にあり,できる限り基本安全規格及びグループ安全規格を引用する

- 安全側面を含んでいる規格: その規格は安全側面だけを取り扱うものではなく,できる限り基本安全規格及びグループ安全規格を引用する

安全規格とは、製品やシステムの安全性を確保するための基準や要求事項です。安全規格には、以下のような種類があります。

- 基本安全規格: どんな製品やシステムにも使える、安全に関する基本的な考え方やルールです。

- グループ安全規格: 似たような製品やシステムのグループに使える、安全に関する特別な考え方やルールです。基本安全規格を参考にします。

- 製品安全規格: 一つの製品やシステム、またはそのグループにだけ使える、安全に関する具体的な考え方やルールです。基本安全規格とグループ安全規格を参考にします。

- 安全側面を含んでいる規格: 安全だけではなく、他のことも取り扱う規格です。安全に関する部分は、基本安全規格とグループ安全規格を参考にします。

- 基本安全規格 → A 規格

- グループ安全規格 → B 規格

- 製品安全規格 → C 規格

タイプA 規格(基本安全規格)

全ての機械類に適用できる基本概念、設計原則及び一般的側面を規定する規格です。世の中に規格はたくさんありますがタイプA 規格は現在のところISO 12100 のみです。どのような規格を用いてもリスクアセスメントはISO 12100 を参照します。

- ISO 12100:2010

-

機械類の安全性−設計のための一般原則 − リスクアセスメント及びリスク低減

Safety of machinery – General principles for design – Risk assessment and risk reduction

タイプB 規格(グループ安全規格)

タイプB 規格は広範な機械類に適用できる安全面又は安全防護物を規定する規格です。タイプB 規格にはB1 規格とB2 規格があります。規格の名前に「機械類の安全性」「Safety of machinery」となっていたらタイプB 規格です。タイプB 規格や下記で説明するタイプC 規格はたくさんの規格が存在します。

- タイプB1 規格 特定の安全面(例えば、安全距離,表面温度,騒音)に関する規格

- タイプB2 規格 安全防護物(例えば、両手操作制御装置、インターロック装置、圧力検知装置,ガード)に関する規格

機械の機械指令適合対策 (CE対策) や安全化対策では下記のタイプB 規格をよく用いますので参考にしてください。

- IEC 60204-1:2016

-

機械類の安全性−機械の電気装置− 第1部:一般要求事項

Safety of machinery-Electrical equipment of machines- Part 1: General requirements

- ISO 13849-1:2015

-

機械類の安全性-制御システムの安全関連部-第1部:設計のための一般原則

Safety of machinery — Safety-related parts of control systems — Part 1: General principles for design

- ISO 13849-2:2012

-

機械類の安全性-制御システムの安全関連部-第2部:妥当性確認

Safety of machinery — Safety-related parts of control systems — Part 2: Validation

- ISO 13850:2015

-

機械類の安全性−非常停止機能−設計原則

Safety of machinery-Emergency stop function-Principles for design

- ISO 13855:2010

-

機械類の安全性− 人体部位の接近速度に基づく安全防護物の位置決め

Safety of machinery-Positioning of safeguards with respect to the approach speeds of parts of the human body

- ISO 13857:2008

-

機械類の安全性−危険区域に上肢及び下肢が 到達することを防止するための安全距離

Safety of machinery-Safety distances to prevent hazard zone being reached by upper and lower limbs

- ISO 14119:2013

-

機械類の安全性-ガードと共同するインタロック装置-設計及び選択のための原則

Safety of machinery — Interlocking devices associated with guards — Principles for design and selection

- ISO 14120:2015

-

機械類の安全性−ガード−固定式及び可動式ガードの設計及び製作のための一般要求事項

Safety of machinery-Guards-General requirements for the design and construction of fixed and movable guards

これらのタイプB 規格をおさえておけば自己宣言しやすいですよ!

お弁当詰め合わせパックみないな感じ

タイプC 規格(個別機械安全規格)

個々の機械や機械群の詳細な安全要求事項を規定する規格をタイプC 規格と呼びます。こちらはタイプB 規格にくらべて、機械の安全に対して専門性が高くなっています。安全の要求はタイプB 規格は広く浅く、一方タイプC 規格は狭く深く規定します。以下はタイプC 規格の例です。

- EN 415-10:2014

-

包装機械の安全 – パート10 一般要求事項

Safety of packaging machines – Part 10: General Requirements

- ISO 23125:2015

-

工作機 – 安全 – 旋盤

Machine tools — Safety — Turning machines

- ISO 16089:2015

-

工作機 – 安全 – 研削盤

Machine tools — Safety — Stationary grinding machines

よく用いる規格は日本語化されていますが、稀な規格は英語版のみかもしれません

規格の体系のイメージ

規格の体型のイメージを図で示します。タイプA 規格リスクアセスメントはすべての規格の原点と言われています。タイプA 規格でカバーしきれないリスクについてはタイプB 規格でカバーします。タイプB 規格でカバーしきれないリスクについてはタイプC 規格でカバーします。

規格の体型とは、製品やサービスが満たすべき安全性や品質などの要求事項を分類したものです。規格の体型には、タイプA、タイプB、タイプC の3種類があります。それぞれの特徴と関係を以下に説明します。

まず、タイプA 規格とは、一般的な原則や用語、分類などを定めた基本的な規格です。タイプA 規格は、すべての規格の原点と言われており、他の規格に影響を与えます。タイプA 規格では、製品やサービスに関するリスクアセスメントを行うことが求められます。リスクアセスメントとは、製品やサービスが使用される際に発生する可能性のある危険や不具合を特定し、その重大度や発生確率を評価し、適切な対策を講じることです。

次に、タイプB 規格とは、製品やサービスの設計や製造に関する一般的な要求事項を定めた規格です。タイプB 規格は、タイプA 規格に基づいて作られますが、より具体的な内容を含みます。タイプB 規格では、製品やサービスが特定の分野や用途に適合することを保証するために必要な要素を規定します。例えば、電気機器に関するタイプB 規格では、電気的な安全性や電磁適合性などが定められます。

最後に、タイプC 規格とは、製品やサービスの特定の種類やモデルに関する詳細な要求事項を定めた規格です。タイプC 規格は、タイプA 規格とタイプB 規格に基づいて作られますが、より個別化された内容を含みます。タイプC 規格では、製品やサービスが特定の機能や性能を有することを保証するために必要な条件や方法を規定します。例えば、研削盤や旋盤に関するタイプC 規格では、ガードの堅牢性の試験や計算が定められています。

guide 51 の体系はピラミッド型になっており、上位の規格が下位の規格に影響を与えます。この体型は、規格の階層性と相互関係を表しています。上位の規格は、下位の規格に対して一般的な原則や要求事項を定めます。下位の規格は、上位の規格に従って具体的な方法や詳細を示します。このようにして、guide 51 は、一貫性と整合性を保ちながら、様々な分野や目的に応用できるように設計されています。

機械についてリスクアセスメントを行う場合、適切なC 規格がない場合はどうしたらいいのでしょうか?

適切なC 規格が無い場合は当然あります。

その場合は、よく似た機械の C 規格を用いたり、その規格さえ無い場合はB 規格を用いてリスクアセスメントを行います。

ここまで読んでくださいまして、ありがとうございました。次回ISO 12100:2010 解説に進みます。